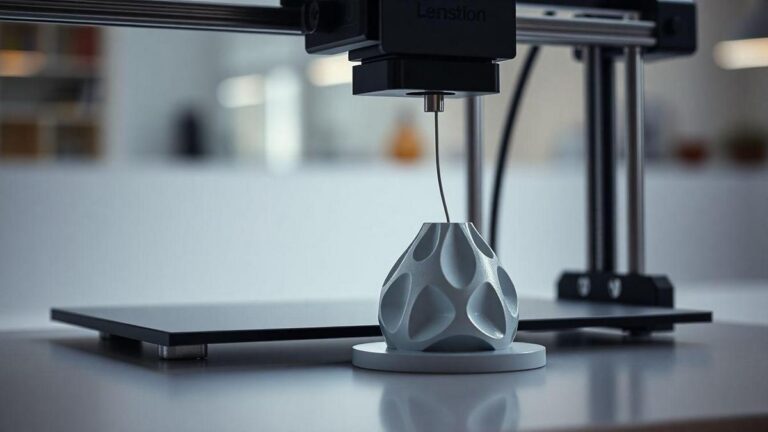

Problemas Comuns na Impressão 3D

Problemas Comuns na Impressão 3D

Eu sei como é frustrante quando a peça não cola na mesa ou quando as camadas saem tortas. Já passei por isso e aqui compartilho sinais, técnicas e correções práticas que uso para lidar com os principais Problemas Comuns na Impressão 3D: aderência, warping, stringing, entupimento, subextrusão, deslocamento de camadas e falhas térmicas. O objetivo é dar soluções diretas que funcionam na prática.

Como eu evito Problemas Comuns na Impressão 3D relacionados à aderência à mesa

A maioria dos problemas de aderência vem de coisas simples: distância do bico, mesa suja, temperatura errada ou primeiros layers mal feitos. Muitas impressões voltaram a funcionar só ajustando a altura do bico alguns décimos de milímetro.

Tenho um ritual antes de cada impressão: limpo a mesa com álcool isopropílico, verifico o nivelamento e deixo a temperatura estabilizar por alguns minutos. Dependendo do filamento uso fita Kapton ou PEI para ABS, cola em bastão ou Blue Tape para PLA e brim quando a base é pequena. Com rotina e materiais de apoio, reduzi bastante os Problemas Comuns na Impressão 3D ligados à aderência.

Sinais de falhas de aderência que eu observo

O primeiro sinal é o primeiro layer irregular: linhas quebradas, espaços entre filamentos ou extrusão esfarelada. Se a primeira camada não gruda, a peça tende a soltar nas camadas seguintes. Outro sinal é as bordas levantando (warping) ou as laterais desgrudando depois de algumas camadas. Ao ver isso, paro a impressão e corrijo imediatamente.

| Sintoma | Causa provável | Solução rápida |

|---|---|---|

| Primeira camada irregular | Bico muito alto ou mesa suja | Nivelar, limpar com álcool, ajustar offset Z |

| Bordas levantando (warping) | Mesa fria ou ventilação forte | Aumentar temperatura da mesa, reduzir vento, usar brim |

| Peça soltando no meio | Primeiro layer fraco ou má adesão por material | Reimprimir com brim/raft, revisar primeiro layer |

| Fluxo irregular na base | Temperatura do hotend ou retratação | Ajustar temperatura/fluxo, calibrar extrusor |

Técnicas de nivelamento e ajuste de temperatura para aderência

Uso o método dos quatro cantos e o centro com uma folha de papel como régua: leve atrito entre bico e papel é o ideal. Na temperatura sigo uma tabela mental (PLA ~60°C cama e 200–210°C hotend; ABS cama 90–110°C e hotend 230–250°C) e sempre testo com uma impressão curta de 10–15 minutos antes da peça grande.

Checklist rápido de correções de aderência que eu sigo

Limpar a mesa → testar nivelamento com papel → ajustar offset Z → verificar temperaturas → adicionar brim/fitas quando preciso → teste de primeira camada.

Como eu corrijo warping controlando tensão e resfriamento

Trato warping como tensão interna do plástico. Quando as camadas esfriam rápido, puxam a peça e levantam bordas. Minha regra: desacelerar o resfriamento nas camadas iniciais e aumentar a adesão do primeiro layer. Mexo em retratação, largura da primeira camada e orientação da peça; ajusto cama, fluxo do ventilador e, quando preciso, uso câmara fechada. Essas medidas reduziram muito os Problemas Comuns na Impressão 3D por warping.

Por que o warping acontece e o que verifico primeiro

Warping é encolhimento desigual: a camada superior esfria mais rápido que a inferior. Se a borda não gruda, vira alavanca. No checklist inicial verifico nivelamento, distância do bico na primeira camada, limpeza da superfície, temperatura da cama e correntes de ar. Muitas vezes isso resolve sem soluções mais drásticas.

Estratégias de aquecimento da mesa e fechamento da câmara

Ajusto a temperatura da cama conforme o material. Para peças grandes ou ABS deixo a câmara fechada para evitar choque térmico. Dentro da câmara controlo o ventilador: baixo/desligado nas primeiras camadas, aumentando depois. Esses ajustes mudam a tensão interna e evitam que a peça levante.

Soluções práticas contra warping que já testei

Brim, raft, blue tape, cola em bastão, PEI e câmara aquecida; cada uma tem seu uso. Para partes grandes reduzo velocidade, aumento a primeira camada ou divido a peça para montagem posterior.

| Material | Temperatura da cama (°C) | Ventilador nas primeiras camadas | Câmara recomendada |

|---|---|---|---|

| PLA | 50–65 | Desligado 5–10 camadas, depois 30–100% | Opcional |

| PETG | 70–85 | Baixo (10–30%) | Útil em ambientes frios |

| ABS | 90–110 | Muito baixo ou desligado | Recomendado (câmara aquecida) |

Como eu reduzo stringing com ajustes simples

Stringing são fios entre pontos impressos — irritante, mas solucionável. É um jogo entre retração, velocidade de viagem, limpeza do bico e qualidade do filamento. Minha rotina: testar uma mudança por vez com um modelo rápido. Ajusto retração, testo temperaturas em passos de 5°C e só depois mexo em coasting ou wipe.

Também verifico a impressora fisicamente: tubo PTFE mal encaixado, bico gasto ou filamento úmido. Quando aparece stringing, sigo minha lista e resolvo rápido, evitando que essa categoria de Problemas Comuns na Impressão 3D atrapalhe meus projetos.

Configurações de retração que eu testo

Retração puxa o filamento para dentro do extrusor durante viagens. Cada combinação impressoraextrusor reage diferente; começo conservador e aumento até reduzir fios sem causar subextrusão.

| Tipo de extrusor / filamento | Distância de retração (início) | Velocidade de retração (mm/s) | Observações |

|---|---|---|---|

| Direct drive (PLA) | 0,8 – 2,0 mm | 25 – 45 | Comece baixo |

| Bowden (PLA/PETG) | 3,0 – 6,0 mm | 35 – 60 | Más distância para tubo longo |

| Flexíveis (TPU) | 0,5 – 1,0 mm | 10 – 25 | Retração lenta e curta |

Limpeza do bico e escolha de filamento para evitar stringing

Limpo o bico aquecendo e fazendo purge; cold pull com nylon é eficiente para sujeira interna. Guardo filamento em sacos com sílica e seco se necessário. Filamento úmido dá mais stringing; filamento de baixa qualidade também costuma causar problemas.

Passos rápidos para eliminar fios entre peças

Ajustar retração → reduzir temperatura em 5°C → aumentar velocidade de viagem → cold pull e purga → secar filamento → ativar coasting/wipe em pequenas medidas. Teste rápido após cada mudança.

Como eu resolvo entupimento do bico e subextrusão com limpeza correta

Muitos Problemas Comuns na Impressão 3D aparecem por entupimento ou subextrusão. Ao notar primeiras camadas falhando, paro e inspeciono: ver se o filamento avança, ouvir o extrusor e checar se o bico fica quente. Meu fluxo: aquecer no correto, tentar cold pull com filamento de limpeza, e se necessário remover o bico para limpeza mecânica.

Também ajusto tensão do extrusor se ouvir o motor “clicando” ou ver filamento sendo moído. Prevenção: armazenar filamento seco, calibrar retracção e checar PTFE regularmente.

Sintomas de subextrusão que reconheço cedo

Camadas quebradas, áreas vazias nas paredes, superfície com falhas regulares ou som de motor clicando. Se extrusion manual não funciona, desmonto e limpo.

Métodos de desentupimento e manutenção que uso

Cold pull (nylon) para entupimento leve; agulha fina, escova de latão e banho químico para obstruções mais fortes; remoção e limpeza do bico quando necessário. Na manutenção limpo a roda do extrusor, verifico tubo PTFE e aperto idler corretamente.

Ferramentas e tempos de limpeza que recomendo

| Ferramenta / Item | Uso principal | Tempo estimado |

|---|---|---|

| Agulha de bico (0.4 mm) | Desentupir ponta | 5–10 min |

| Filamento de limpeza (nylon) | Cold pull / limpeza interna | 10–20 min |

| Chave para bico / pinça | Remover e segurar bico | 5–15 min |

| Escova de latão | Limpar resíduos externos | 5 min |

| Banho químico (acetona para ABS) | Soltar resíduos persistentes | 30–120 min / às vezes overnight |

| Limpeza ultrassônica (opcional) | Limpeza profunda de bicos | 30–60 min |

| Limpeza da roda do extrusor | Remover debris do filamento | 5–15 min |

Como eu corrijo layer shifting com calibração e manutenção

Quando vejo camadas deslocadas, trato como sintoma: inspeção visual imediata para correias frouxas, parafusos soltos, sujeira nas guias ou polias com grub screws soltos. Testo movimentos devagar para ouvir ruídos ou pulos. Motores muito quentes podem perder passos — verifico corrente no driver e resfriamento.

Calibro passos por mm (M92) quando necessário e ajusto aceleração/jerk para reduzir pulos em curvas rápidas. Calibração manutenção corrige muitos Problemas Comuns na Impressão 3D relacionados a deslocamento de camadas.

Verificações mecânicas e parafusos soltos que sempre inspeciono

Aperto parafusos das polias, atuadores, suportes das guias e correias com firmeza moderada. Uma polia solta pode causar deslocamento completo da peça. Faço checagem rápida antes de impressões longas.

| Parte | Sintoma | Ação rápida |

|---|---|---|

| Correias | Balanço ou folga | Ajustar tensão |

| Polias | Deslocamento de pulso | Apertar grub screws, adicionar trava de rosca |

| Motores | Aquecimento/ruído | Verificar corrente, cabos e resfriamento |

| Guias/rolamentos | Rangido ou travamento | Limpar, lubrificar, trocar se necessário |

| Estrutura | Vibração | Apertar cantoneiras, usar almofadas antivibração |

Rotina de ajuste de eixos e testes de movimento

Mover 100 mm em X/Y, medir e ajustar passos por mm; imprimir cubo de calibração; reduzir aceleração se houver pulos; testar com peça alta. Esse ritual evita surprises em impressões longas.

Como eu evito superaquecimento do extrusor e outras falhas térmicas

Muitos Problemas Comuns na Impressão 3D vêm de calor mal gerido: termistor solto, dissipador sujo ou ventilador do hotend ineficiente. Verifico dissipador, ventilador e termistor antes de impressões importantes. Uso proteção contra runaway térmico e registro de temperaturas quando faço mudanças grandes.

Se notar sintomas (stringing, falhas na extrusão, motor excessivamente quente) paro e inspeciono: limpo bico, confirmo tubo PTFE e testos o fluxo do cooler. Pequenos hábitos evitam grandes dores de cabeça.

Temperaturas por material que sigo

| Material | Temperatura do bico (°C) | Temperatura da cama (°C) | Observação |

|---|---|---|---|

| PLA | 200–205 | 50–60 | Resfria bem, aceita ventoinha forte |

| PETG | 235–250 | 70–80 | Evitar ventoinha alta para aderência |

| ABS | 240–260 | 90–110 | Preferir gabinete fechado |

| TPU | 210–230 | 30–50 | Diminuir velocidade |

| Nylon | 250–260 | 70–100 | Secar filamento |

Uso essa tabela como ponto de partida e faço torres de temperatura quando mudo de marca. Ajustes de 5–10°C às vezes resolvem bolhas, entupimentos ou má adesão.

Uso de ventilação e pausas para proteger o extrusor

Ventoinha do hotend sempre ligada, ventoinha da peça ajustada por material: PLA com máximo, ABS com mínima ventilação. Um shroud bem posicionado direciona o ar sem soprar o bloco. Pausas curtas em peças altas ajudam a evitar sobreaquecimento localizado. Monitoro temperatura do motor e do hotend; se algo subir demais, pauso e investigo.

Configurações seguras e monitoramento que mantenho

Limites de firmware (hotend máximo ~270°C), proteção contra runaway térmico, OctoPrint ou logs para visualizar temperaturas em tempo real, e PID tuning após troca de bloco/bico.

Principais soluções para Problemas Comuns na Impressão 3D — resumo rápido

- Aderência: limpar mesa, nivelar com papel, ajustar offset Z, usar brim/PEI/cola.

- Warping: aumentar temperatura da cama, reduzir ventilação inicial, câmara fechada para ABS.

- Stringing: ajustar retração, reduzir temperatura, aumentar velocidade de viagem, cold pull.

- Entupimento/Subextrusão: cold pull, limpeza do bico, verificar tensão do extrusor e PTFE.

- Layer shifting: apertar polias, ajustar tensão de correias, calibrar passos por mm, reduzir aceleração.

- Falhas térmicas: checar termistor, ventilador, dissipador; usar proteção de firmware e logs.

Conclusão: a maioria dos Problemas Comuns na Impressão 3D tem solução prática e direta. Teste uma mudança por vez, mantenha uma rotina de manutenção e registre suas configurações bem-sucedidas. Com isso, você reduz desperdício e transforma frustração em peças prontas.