Aperfeiçoe Detalhes de Impressão 3D

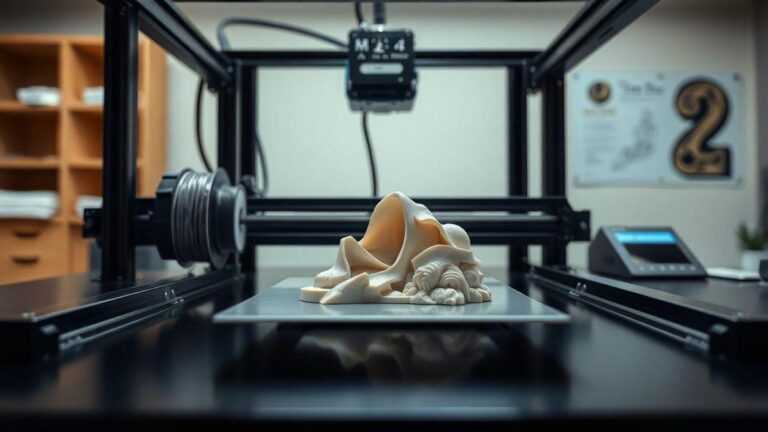

Aperfeiçoe Detalhes de Impressão 3D — eu mostro meu método prático para calibrar a impressora e obter superfícies mais limpas. Explico nivelamento da mesa, ajuste do gap do bico, calibração dos passos do extrusor e meu checklist rápido. Ensino como otimizar o slicer, ajustar altura de camada, controlar retração e escolher filamento e bico ideais. Também compartilho técnicas de pós-processamento para suavizar camadas e reduzir marcas. Sei que é frustrante, então entrego passos simples e testes que eu realmente uso para Aperfeiçoe Detalhes de Impressão 3D.

Como eu calibro minha impressora 3D para Aperfeiçoe Detalhes de Impressão 3D

Começo lembrando que calibração é conversa com a máquina: ajustar, testar e aprender com o resultado. Quando comecei, perdi horas sem saber por que as camadas não batiam; aprendi que uma impressora bem calibrada salva tempo e frustração. Aqui compartilho o que realmente funciona para mim para que você também consiga Aperfeiçoe Detalhes de Impressão 3D sem mistério.

Minha rotina tem passos curtos e claros: nivelamento da mesa, ajuste do gap do bico (Z-offset) e calibragem dos passos do extrusor. Cada ajuste afeta o próximo, então faço na ordem e testo com uma peça simples de 20 mm. Se a primeira camada estiver boa, sigo para teste de retração e pequenos detalhes.

Gosto de calibrações rápidas antes de projetos importantes. Em 15–30 minutos resolvo falta de adesão, sobreextrusão e linhas visíveis. Com prática, os ajustes ficam naturais — um pequeno ajuste aqui, outro ali, e pronto.

Nivelamento da mesa e ajuste do gap do bico

Para nivelar uso o método do papel: com a impressora parada, posiciono o bico em cada canto e deslizo uma folha entre bico e mesa. Deve haver atrito leve. Ajusto os parafusos até sentir esse leve contato em todos os cantos e no centro. Isso evita primeira camada alta ou esmagada.

Depois ajusto o Z-offset no teste da primeira camada (calota de 20 mm). Observo se o filamento sai como fita achatada (boa adesão) ou cordão redondo. Se estiver muito achatado, levanto o bico ~0,05 mm; se formar bolhas, baixo um pouco. Pequenas mudanças geram grande diferença nos detalhes.

Calibração dos passos do extrusor (E-steps)

Marque o filamento a 120 mm do motor, peça para extrudar 100 mm e meça quanto saiu. Novossteps = passosatual × (100 / mmextrudados). Por exemplo, se o firmware está em 93 e o filamento extrudido foi 95 mm: novossteps = 93 × (100/95) ≈ 98. Isso corrige volume e detalhes finos.

Também verifico se o motor escorrega ou tritura o filamento. Ruídos, saltos ou filamento moído pedem ajuste de tensão no extrusor ou troca do hobbed bolt. Com E-steps corretos, preenchimento e paredes ficam com espessura certa e detalhes aparecem como devem.

Checklist rápido de calibração que eu sigo

Eu sigo um checklist curto antes de cada impressão importante: nivelamento, teste da primeira camada, calibração do extrusor, teste de retração e teste de menor dimensão (cubo de 20 mm). Isso evita surpresas e dá confiança para peças detalhadas.

| Passo | Valor alvo / como conferir | Observação rápida |

|---|---|---|

| Nivelamento da mesa | Papel com leve atrito em todos os pontos | Repetir se primeira camada falhar |

| Z-offset | Primeira camada achatada, sem esmagar (ajuste 0,05 mm) | Teste com skirt/first layer |

| E-steps | Calcular com 100 mm comandados; ajustar no firmware | novossteps = atuais × (100 / mmextrudados) |

| Temperatura de cama/filamento | Valor recomendado do filamento, ajustar ±5°C | Problemas de adesão? Aumente 5°C |

| Retração | Ajustar até sumir stringing sem under-extrusion | Teste com vários pequenos pilares |

Como eu otimizo parâmetros no slicer para Aperfeiçoe Detalhes de Impressão 3D

Começo ajustando poucas coisas e sempre testando com peças pequenas. Regra: mudar um parâmetro por vez. Assim vejo se a alteração melhorou detalhes ou criou problemas. Faço uma “tabela mental” do antes e depois e volto atrás se precisar.

Penso no slicer como um mapa: ajustar rota (velocidade, retração, altura de camada) faz a peça chegar melhor. Para peças detalhadas reduzo a altura da camada e desacelero a parede externa; para protótipos rápidos aumento a camada e acelero o infill. Mantenho perfis nomeados por material e objetivo: “detalhe” e “prototipagem rápida” salvam tempo.

Ajustar altura de camada e resolução

Altura de camada define a resolução vertical. Com bico 0,4 mm, 0,2 mm é bom equilíbrio; para superfícies lisas uso 0,12–0,15 mm; para protótipos rápidos 0,3–0,32 mm. Cada redução aumenta bastante o tempo.

Também ajusto largura da linha e sobreposição entre infil e paredes. Reduzir a largura às vezes melhora cantos finos. Cuido da primeira camada reduzindo altura e velocidade para melhor adesão. Testes simples — cubo de 20 mm ou um pequeno Benchy — mostram os efeitos rapidamente.

Controle de retração e velocidade

Retração corta fios e evita bolhas. Bowden pede 4–6 mm; extrusor direto 0,8–2 mm. Velocidade de retração normalmente 25–60 mm/s. Faço torres de retração para achar o ponto ideal.

Velocidade geral também impacta acabamento. Imprimo paredes externas mais devagar (30–40 mm/s) e infill mais rápido (60–80 mm/s). Funções do slicer como coasting, wipe e combing ajudam, mas uso com parcimônia e só quando trazem benefício. Ao reduzir velocidade externa, as superfícies ficam mais suaves e os detalhes aparecem melhor.

Configurações iniciais de slicer que eu testei

Começo com bico 0,4 mm, PLA a 200–205 °C, cama 60 °C, retração 2 mm (direto) ou 5 mm (Bowden), camada 0,2 mm e parede externa a 35 mm/s. Testar essas bases dá confiança antes do ajuste fino.

| Parâmetro | Valor inicial (minha base) |

|---|---|

| Bico | 0,4 mm |

| Temperatura PLA | 200–205 °C |

| Cama | 60 °C |

| Retração (direto) | 0,8–2 mm |

| Retração (Bowden) | 4–6 mm |

| Altura de camada | 0,2 mm |

| Velocidade parede externa | 30–40 mm/s |

| Velocidade infill | 60–80 mm/s |

| Flow | 95–105% |

Como eu escolho materiais e bicos para aperfeiçoar detalhes impressão 3D

Escolher material e bico é como escolher pincel e tinta. Primeiro penso no resultado: superfície lisa, cantos nítidos ou resistência. Com isso claro, ajusto temperatura, velocidade e diâmetro do bico. Isso evita horas perdidas tentando combinações aleatórias.

Levo em conta: tipo de filamento, espessura das paredes e nível de detalhe. Quando quero peça fina e detalhada sigo o mantra do ateliê: escolha certo o filamento, diminua o bico e suavize a velocidade — assim consigo Aperfeiçoe Detalhes de Impressão 3D sem mistério.

Filamentos: PLA, PETG e ABS

- PLA: primeiro recurso para modelos detalhados. Imprime fácil, pouco empenamento e aceita pós-acabamento com lixa e verniz. Ideal para miniaturas e peças decorativas.

- PETG: resistência e flexibilidade. Tende a stringing, exige ajuste de retração, mas acabamento pode ficar brilhante e resistente. Bom para peças funcionais com detalhes médios.

- ABS: resistente a calor, mas encolhe e pede caixa quente. Uso quando preciso de resistência térmica; requer preparação e adesão de mesa.

Tamanho do bico e resolução para peças detalhadas

Bico 0,4 mm é curinga. Para detalhes finos uso 0,25–0,3 mm, o que exige reduzir velocidade e altura de camada. Altura de camada ideal costuma ficar entre 25% e 75% do diâmetro do bico:

- Bico 0,25 mm → camada 0,08–0,15 mm

- Bico 0,4 mm → camada 0,12–0,2 mm

Sempre testo retração e fluxo ao trocar bico, pois pequenos ajustes mudam muito o acabamento.

Combinações que recomendo

| Filamento | Acabamento típico | Bico recomendado | Dica rápida |

|---|---|---|---|

| PLA | Liso, detalhes nítidos | 0,25–0,4 mm | Baixa velocidade e camadas finas para miniaturas |

| PETG | Brilhante, ligeira stringing | 0,3–0,4 mm | Ajuste retração; use cama aquecida moderada |

| ABS | Rígido, pode retrair | 0,4–0,6 mm | Use caixa quente e boa aderência de mesa |

Como eu faço pós-processamento para Aperfeiçoe Detalhes de Impressão 3D

Pós-processamento é a hora de esculpir o último suspiro da peça. Primeiro avalio defeitos: linhas de camada e marcas de suporte. A partir daí escolho lixar, usar primer, pintar, ou aplicar acabamento químico/termal — cada peça pede um caminho.

Quando quero Aperfeiçoe Detalhes de Impressão 3D, sigo sequência: limpar, corrigir grandes imperfeições, lixar progressivamente, aplicar primer para uniformizar e depois pintar. Não pulo etapas. Paciência e testes pequenos salvam mais peças que pressa.

Trabalho em área ventilada, uso luvas e máscara com solventes e testo técnicas em sobras antes de aplicar na peça final.

Lixamento, primer e pintura

Começo com lixa grossa para remover excesso (120–220), depois 400–600 para alisar e 800–2000 para acabamento fino. Entre passos limpo o pó. Para preencher uso massa acrílica ou CAbicarbonato; depois lixas finas. Primer em camadas finas revela imperfeições; após lixar o primer, pinto em camadas finas (spray para uniformidade, pincel para detalhes) e deixo secar bem entre demãos.

Técnicas químicas e térmicas (seguras)

- ABS: suavização com vapor de acetona em caixa fechada, pouca acetona, curta exposição e muita ventilação. Testar em sucata, usar luvas e máscara.

- PLA: acetona não funciona bem; prefiro lixamento fino, primer e verniz. Acetato de etila pode funcionar, mas exige testes. Para alisar uso pistola de ar quente em baixa intensidade e movimentos constantes para não deformar.

| Método | Materiais | Quando usar | Risco / Proteção |

|---|---|---|---|

| Lixamento | Lixas 120–2000, massa acrílica | Remover marcas, preparar para pintura | Poeira — máscara e ventilação |

| Primer Tinta | Primer spray, tinta acrílica, verniz | Uniformizar e colorir | Ventilação, evitar respingos |

| Suavização química | Acetona (ABS), acetato de etila (PLA) | Superfície lisa e brilhante | Tóxico — luvas, máscara, testar em sucata |

| Calor | Pistola de ar quente | Correções leves, suavizar camadas | Deformação — controlar distância/tempo |

Passos simples que uso: retirar suportes, lixar (120→400→800→1000–2000), aplicar massa em cavidades, lixar, primer em camadas finas, corrigir, lavar, pintar em camadas leves e selar com verniz; sempre aguardar secagem entre etapas.

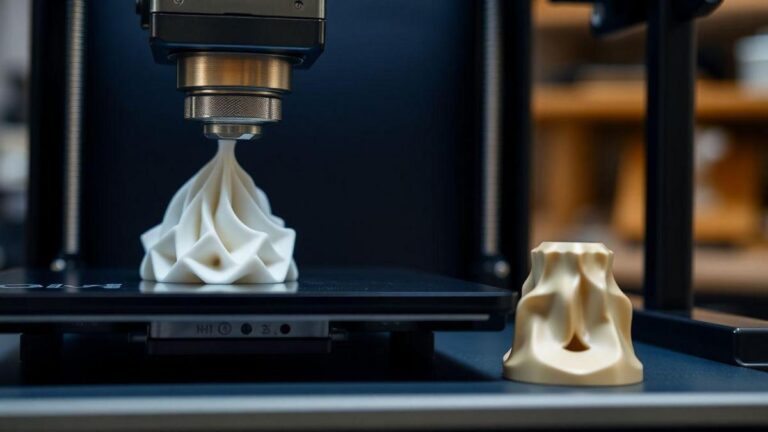

Como eu reduzo marcas de camada e melhoro precisão

Marcas de camada podem arruinar uma peça. Pequenas mudanças no fluxo de ar, velocidade e temperatura causam grandes diferenças no visual. Experimento combinações: reduzir velocidade das paredes externas, aumentar resfriamento em camadas finas e ajustar temperatura do bico. Essas ações juntas ajudam a Aperfeiçoe Detalhes de Impressão 3D sem complicar o fluxo.

Trabalho em três frentes: movimentos, alimentação do filamento e resfriamento. Reduzo velocidade das paredes externas para dar tempo ao plástico de assentar; mantenho infill rápido para economizar tempo; e equilibro temperatura para evitar sobreextrusão. É como afinar um instrumento: um ajuste aqui melhora todo o conjunto.

Ajustes de resfriamento e velocidade

Resfriamento e velocidade andam juntos. Resfriar demais pode prejudicar adesão; imprimir rápido sem resfriamento deixa camadas borradas. Ajusto ventoinha e velocidade por filamento e detalhe. Em peças curvas e detalhadas, deixo parede externa 20–30 mm/s e ventilador alto no PLA; isso melhora muito as superfícies.

Uso perfis diferentes para perímetros e preenchimento: infill rápido e paredes lentas ganham qualidade sem perder muito tempo. Em grandes superfícies planas aumento velocidade moderadamente e monitoro temperatura do bico para evitar sobreextrusão.

| Filamento | Ventoinha (%) | Velocidade geral (mm/s) | Observações |

|---|---|---|---|

| PLA | 80–100 | 40–60 (paredes 20–30) | Boa refrigeração melhora detalhes |

| PETG | 30–60 | 40–50 (paredes 30–40) | Evitar resfriar demais |

| ABS | 0–20 | 30–50 (paredes 25–35) | Manter quente; resfriamento mínimo |

Retração e posicionamento da costura

Retração evita fios. Ajusto distância/velocidade conforme o sistema: Bowden 6–8 mm; direto 0.5–2 mm. Testo com torre de retração. Se há fios aumento velocidade de retração; se faltam pontos, reduzo distância ou velocidade.

Posicionamento da costura também importa. Uso “fingerprint” do slicer para concentrar marca em ponto menos visível ou “aleatório” para espalhar imperfeições. Para peças visíveis, coloco a costura em faces planas ou menos críticas.

Testes de calibração que executo

Torrores de temperatura, torres de velocidade, testes de retração e cilindros de parede única; cubos de 20 mm e peças com cantos finos. Cada teste leva 10–30 minutos e dá dados claros para ajustar ventoinha, velocidade, retração e temperatura.

Meu fluxo de trabalho prático para aperfeiçoar detalhes impressão 3D como iniciante

Começo cada projeto com uma meta clara: o que quero testar e por quê. Imprimo uma peça de referência rápida, anoto tempo, configurações e tiro foto. Esse hábito salva horas depois, porque dá para comparar antes e depois.

Escolho uma variável por vez — temperatura, velocidade, retração ou fluxo — e repito a peça. Mudar só um ponto por vez é como afinar um violão: senão não dá para saber qual ajuste resolveu. Com esse método consigo Aperfeiçoe Detalhes de Impressão 3D de forma prática.

No fim de cada rodada meço com paquímetro e avalio criticamente. Registro o que funcionou e o que quebrou a estética. Com poucas impressões bem documentadas aprendo mais do que em dezenas de tentativas aleatórias.

Peças de teste e avaliação

Minhas peças favoritas: cubos de calibração, torres de retração, testes de overhang e modelos com detalhes finos. Cada uma revela um tipo de problema. Avalio por foto, medida e tato: paquímetro para dimensões, superfície para linhas, bolhas e delaminação. Anoto configuração, problema e nota em uma planilha simples.

Resolução de problemas passo a passo

Roteiro direto: identificar sintoma, isolar causa provável, mudar um parâmetro e imprimir de novo. Ex.: muito stringing → reduzir 5°C e aumentar retração 0,5–1 mm; camadas soltas → aumentar 5–10°C ou reduzir velocidade 10–20%. Pequenas mudanças, testes rápidos.

| Sintoma | Causa provável | Ajuste rápido |

|---|---|---|

| Stringing (fiapos) | Temperatura alta ou retração curta | Diminuir 5°C; aumentar retração 0.5–1 mm |

| Camadas soltas | Temperatura baixa ou velocidade alta | Aumentar 5–10°C; reduzir velocidade 10–20% |

| Subextrusão | Bico entupido, flow baixo, tração | Limpar bico; aumentar flow 5–10% |

| Superfície rugosa | Vibração, velocidade alta | Reduzir velocidade; verificar aperto das peças |

| Dimensão errada | Steps do extrusor ou shrink do material | Calibrar E-steps; medir e ajustar escala |

Lista de verificação rápida antes de imprimir

Antes de imprimir verifico: nivelamento da mesa, bico limpo, temperatura correta, retração, velocidade e flow, adesão da base, suportes se necessários, e salvo fotos das configurações. Esses passos evitam muitos erros.

Resumo rápido: Como Aperfeiçoe Detalhes de Impressão 3D

- Calibre mesa, Z-offset e E-steps antes de imprimir peças importantes.

- Mude um parâmetro por vez e use peças de teste (20 mm) para comparar.

- Use bico menor e camada fina para detalhes; ajuste velocidade e flow.

- Retração e posicionamento da costura reduzem fios e marcas.

- Pós-processamento (lixa, primer, pintura) finaliza o resultado.

Seguindo esse fluxo eu consistentemente Aperfeiçoe Detalhes de Impressão 3D e transformo impressões medianas em peças de aparência profissional.