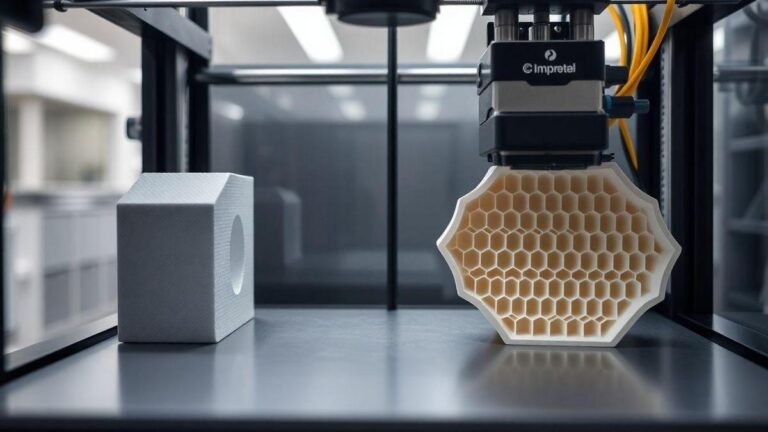

Aproveitamento Máximo de Materiais 3D

Aproveitamento Máximo de Materiais 3D é meu mantra e neste artigo conto como registro spools e consumo para cortar desperdício e grana. Uso fatiamento afiado com ajustes de infill, altura de camada e largura de linha e tenho perfis de slicer que realmente funcionam. Oriento peças, faço nesting para imprimir mais junto e evito suportes sempre que dá. Reuso sobras, reciclo quando preciso e sigo um checklist básico antes de cada impressão para não virar colecionador de restos.

Gestão de materiais para um aproveitamento de materiais 3D mais inteligente

Trato meus filamentos como visitas que gosto de lembrar: nome, data de chegada e quanto tempo vão ficar. Tenho um sistema simples que me ajuda a alcançar o Aproveitamento Máximo de Materiais 3D: peso inicial do spool, peso depois de cada impressão, cor, tipo (PLA, PETG, etc.) e custo por grama. Assim sei quanto sobrou e quanto já gastei — sem contar histórias. É como um registro de dieta, mas para plástico.

Separei spools em prontos para projeto, para testes e sobras para evitar começar uma peça grande com 20 g no rolo. Etiquetas e fotos agilizam a escolha. Quando planejo um job, já escolho o spool certo para reduzir troca no meio da impressão.

Também monitoro custo por trabalho: consumo em gramas somado ao tempo de máquina e energia — sim, até conto eletricidade. Isso mostra se vale a pena imprimir ou ajustar o projeto para gastar menos.

Como eu registro spools e consumo para melhorar a gestão de materiais impressão 3D

Começo pesando o spool cheio numa balança digital. Registro o peso total e subtraio o peso do núcleo do spool (quando sei) ou uso o peso do spool vazio que fotografei antes. Depois de cada impressão peso o spool de novo e anoto quantos gramas foram consumidos. Dá trabalho no início, mas vira rotina.

Para cada impressão anoto: nome do arquivo, tempo de impressão, quantidade de filamento usado, spool usado e observações (ex.: falha — extrusão intermitente). Usei planilha por anos; hoje uso um plugin que integra com o slicer e atualiza automaticamente, mas sempre gosto de conferir manualmente.

Estratégias simples para reduzir desperdício e controlar custo de filamento

Cortar desperdício é um jogo de paciência e truques. Planejo a orientação da peça para reduzir suportes; menos suporte = menos filamento jogado fora. Uso infills inteligentes: 15% em peças funcionais costuma bastar; para protótipos, 10% faz bonito. Reaproveito sobras: partes boas de uma impressão falha viram peças menores ou testes. Pequenos restos servem para clips, suportes ou gravações decorativas — salvam filamento da lixeira.

Ferramentas e planilhas que eu uso para manter tudo sob controle

Uso balança digital, paquímetro, Google Sheets com fórmulas simples e um plugin de gerenciamento de filamento que atualiza consumo ao exportar G-code. Mantenho fotos dos spools e notas rápidas no celular — útil quando estou na loja.

| Campo na planilha | O que eu registro |

|---|---|

| Nome do spool | Marca cor tipo (ex.: eSun – PLA – Vermelho) |

| Peso cheio (g) | Peso ao receber o spool |

| Peso atual (g) | Peso medido após cada impressão |

| Consumo (g) | Diferença entre cheio e atual |

| Projeto | Nome do arquivo/impressão |

| Custo por g | Preço dividido pela massa inicial |

| Observações | Falhas, umidade, notas rápidas |

Otimização de fatiamento para maximizar Aproveitamento Máximo de Materiais 3D

Sou meio obsessivo com fatiamento. Otimizar este passo é como ajustar a receita: a diferença entre um bolo inteiro e migalhas. Ajustando infill, altura de camada e largura de linha, corto desperdício sem sacrificar resistência. Meu objetivo é sempre o Aproveitamento Máximo de Materiais 3D sem virar um porquinho de filamento.

Anotei resultados: peça quebrada, peça forte, tempo e filamento usado. Pequenas mudanças no slicer têm grande impacto — aumentar largura de linha 5% pode dar mais rigidez e usar menos camadas. Fatiamento é costura: se você costura certo, precisa menos enchimento.

Definições de infill, altura de camada e largura de linha que eu ajusto (otimização de materiais impressão 3D)

- Infill: decorativos 8–12% (gyroid/cubic); funcionais 20–30% com mais paredes. Gyroid espalha forças melhor que linhas simples, permitindo reduzir porcentagem.

- Altura de camada: protótipos 0,28–0,3 mm; detalhes 0,12–0,16 mm.

- Largura de linha: aumento de 5–15% acima do diâmetro do bico melhora adesão entre linhas e reduz perímetros.

Perfis de slicer que ajudam na impressão 3D sem desperdício

Tenho perfis prontos: rascunho rápido, uso geral e peça funcional. No rascunho privilegio camada grossa, infill baixo e poucas camadas de topo; no funcional dobro paredes e mantenho infill moderado. Uso Cura e PrusaSlicer, salvo perfis por material (PLA comum, PLA reciclado, PETG). Também mantenho um perfil econômico para testes com coasting e retraction leves.

Slicers e parâmetros testados por mim para economizar filamento

Testei Cura, PrusaSlicer e Simplify3D. Parâmetros que reduziram consumo: infill 8–20%, altura de camada 0,12–0,3 mm e largura de linha 5–15% do bico. Prefiro padrões gyroid e cubic.

| Slicer | Infill típico | Altura de camada | Largura de linha | Nota rápida |

|---|---|---|---|---|

| Cura (perfil rascunho) | 8% gyroid | 0,28–0,3 mm | 10% | Rápido, pouca matéria |

| Cura (perfil funcional) | 20% cubic | 0,16–0,2 mm | 5% | Boa resistência |

| PrusaSlicer | 10–15% gyroid | 0,2 mm | 8% | Equilíbrio ótimo |

| Simplify3D | 12% gyroid | 0,18 mm | 10% | Controle fino |

Orientação de peças e nesting para imprimir mais em menos espaço

Uma peça mal orientada pode pedir suporte até pra respirar. Posições com faces planas ao leito quase nunca pedem suporte e saem com acabamento melhor. Giro a peça 90° ou 45° para alinhar linhas de camada com a direção de esforço; isso melhora resistência sem mágica.

Às vezes viro saliências para dentro e acrescento chanfros discretos onde o suporte seria grande demais. Separar um parafuso do corpo e imprimir deitado economiza tempo e filamento. Juntando peças e orientando bem, aumentei o Aproveitamento Máximo de Materiais 3D de forma visível — menos filamento no lixo, mais coisas impressas por hora.

Como eu oriento peças para menos suportes e melhor resistência

Olho onde a peça vai sofrer esforço: alças/ganchos com camadas alinhadas ao sentido da tração. Inclino peças para que overhangs fiquem abaixo de ~45°. Uso brim para bases pequenas e, quando preciso, corto a peça no CAD e colo depois — salva horas de pós-processamento.

Uso de nesting para imprimir várias peças juntas e diminuir desperdício

Nesting é como arrumar móveis numa mudança: encaixo tudo pra caber mais. Giro, viro e empilho quando possível; rotaciono peças semelhantes para que pontos de contato não se sobreponham e deixo folga mínima para evitar colisões. Uso o preview do slicer como radar e ajusto a ordem das peças para reduzir stringing e passadas desnecessárias.

| Estratégia de nesting | Quando usar | Benefício |

|---|---|---|

| Rotacionar peças | Peças irregulares | Cabe mais na base |

| Empilhar (stack) | Peças baixas e iguais | Imprime mais unidades por ciclo |

| Agrupar por tamanho | Misturar grandes e pequenas | Aproveita espaços entre grandes |

Testes rápidos de orientação e nesting que eu recomendo

Faço um cubo de 20 mm em três orientações para checar acabamento. Imprimo duas cópias rápidas com e sem nesting para comparar tempo e filamento. Teste de carga simples em um gancho confirma se a orientação funcionou.

Estratégias para suportes mínimos e redução de resíduos

Penso em suportes como convidados indesejados: a ideia é deixar a peça se virar sozinha. Ajusto orientação, uso ângulos autoportantes e separo partes que se encaixam depois. Testes rápidos de um pequeno cubo com o mesmo overhang mostram se preciso de suporte e qual configuração dá menos sujeira.

No dia a dia busco o Aproveitamento Máximo de Materiais 3D: menos suporte, menos retrabalho, mais peça útil. Trocar suportes pesados por pequenas alterações de design é como transformar restos em refeição gourmet.

Técnicas que eu aplico para evitar suportes desnecessários

Rodo o modelo no slicer e olho a orientação; às vezes girar 90° elimina um bloco de suporte. Uso chamfers/fillets para trocar overhangs de 90° por ~45°. Dividir a peça em partes com faces planas e montar depois reduz muito pós-processamento.

Quando redesenhar a peça é melhor do que usar suportes pesados

Se um modelo pede suportes grandes, paro e penso: redesenho ou aceito a bagunça? Muitas vezes redesenhar a base ou adicionar abas de suporte soltas sai muito mais barato em filamento e tempo. Um exemplo: cortei um gancho em duas metades e usei pino de alinhamento — montagem rápida e peça limpa.

Ajustes de suporte e distância que reduzem sujeira e gasto de material

Pequenas mudanças no slicer fazem mágica:

| Parâmetro | Valor típico (bico 0,4 mm) | Por que ajuda |

|---|---|---|

| Gap Z entre suporte e peça | 0,15–0,20 mm | Remove fácil sem marcar |

| Offset horizontal | 0,7–1,2 mm | Evita fusão com paredes |

| Densidade de suporte | 10–20% | Sustenta sem exagero |

| Padrão | Lines / Zigzag / Tree | Facilita remoção e economiza |

| Ângulo mínimo de overhang | ~45° | Evita necessidade de suporte |

Reciclagem de filamento e reuso para uma impressão 3D mais sustentável

Mergulhei na ideia do Aproveitamento Máximo de Materiais 3D porque jogar sobras de PLA na gaveta é enterrar mini obras de arte plásticas. Testei soluções que funcionam e outras que deram errado com estilo. Reciclar é mais barato e divertido do que parece — dá para reduzir muito o desperdício sem virar cientista maluco.

Comecei com práticas simples: emendas, reutilizar suportes e transformar refugo em rolinhos para reciclagem. Reaproveitar evita comprar filamento novo só por causa de três metros sobrando. Às vezes até gosto do visual mosaico quando misturo cores.

Métodos de reciclagem de filamento 3D que eu experimentei e funcionam

- Extrusão (moer extrudar): triturar sobras, secar e extrudar novo filamento. Dá trabalho e exige equipamentos, mas produz rolos para peças não críticas.

- Splice manual: cortar pontas e unir com calor ou conector. Rápido e barato para pedaços curtos.

- Reuso direto: usar partes inteiras reaproveitadas para projetos menos exigentes.

| Método | O que é | Vantagens | Limitações | Custo aproximado |

|---|---|---|---|---|

| Extrusão (moer extrudar) | Triturar sobras e recriar filamento | Menos lixo, pode produzir rolos inteiros | Variação de diâmetro, precisa de extrusora e secagem | Médio a alto |

| Splice manual | Emenda térmica ou conector | Rápido, baixo custo | Emendas podem enfraquecer | Baixo |

| Reuso direto (suportes/refugo) | Usar partes inteiras reaproveitadas | Simples, sem equipamento | Só para peças com acabamento ruim | Zero a baixo |

Como eu faço emendas e reuso de sobras para reduzir desperdício

Para emendas, corto as pontas em ângulo, alinho e aqueço no bico até ficarem maleáveis; então puxe devagar para unir. Se a emenda ficar grossa eu corto o excesso; se fraca reforço com tubo capilar. Testo sempre a passagem antes de imprimir.

Separar sobras por tipo e cor ajuda: peças de teste (cubo/torre de temperatura) mostram se o filamento está bom; sobras pequenas vão para moer; sobras grandes uso direto em impressões menos exigentes.

Cuidados de qualidade ao usar filamento reciclado na impressora

Filamento reciclado exige atenção: diâmetro inconsistente e umidade. Seco antes de usar e imprimo mais devagar até achar a temperatura ideal. Ajustes de flow, temperatura e retraction, além de limpeza do bico, minimizam entupimentos.

Economia de material na prototipagem: imprimir rápido sem gastar demais

Imprimir tudo sólido esgota rolos. Sempre penso: o que precisa ser cheio de verdade? Peças funcionais podem ser ocas, com paredes mais grossas onde importa e menos preenchimento onde não faz diferença. Isso corta material e tempo.

Faço versões menores para testar encaixes (20% do tamanho) — problemas aparecem em minutos. Uso configurações agressivas de velocidade e camadas maiores para testes não estéticos. Essa mentalidade protege meus rolos e testa ideias rapidamente.

| Ação | Economia estimada | Quando usar |

|---|---|---|

| Imprimir oco com paredes finas | 30–60% de material | Peças protótipo não estruturais |

| Diminuir preenchimento para 10–15% | 20–50% de material | Testes de encaixe e forma |

| Usar camadas maiores (0,24–0,32 mm) | 20–40% de tempo | Protótipos de ajuste |

| Print speed maior em testes | Tempo reduzido | Peças sem detalhamento estético |

Como eu prototipo peças ocas, testes e suportes mínimos

Defino 2 a 3 perímetros para garantir rigidez sem virar bloco sólido. Reforço apenas onde há força localizada. Uso gyroid ou linhas para rigidez com pouco material. Para suportes, prefiro redesenhar ou usar suportes locais e finos.

Boas práticas de design para aproveitar melhor o material e reduzir custo (aproveitamento de materiais 3D)

Redesenho peças pensando em montagem: dividir em painéis encaixáveis reduz volume e facilita impressão. Uso chanfros e furos para tirar massa onde não agrega função. Padronizar paredes e encaixes reaproveita configurações entre projetos e melhora o Aproveitamento Máximo de Materiais 3D. Cantos arredondados exigem menos suporte e aumentam resistência.

Checklist prático que eu sigo antes de cada impressão para evitar desperdício

- Objetivo da peça (teste, funcional ou estética)

- Decidir se pode ser oca

- Escolher infill e perímetros mínimos

- Ver se o design precisa de suportes ou se dá para redesenhar

- Rodar simulação no slicer e checar tempo e material estimado — se parecer exagerado, refaço antes de imprimir

Conclusão: como aplicar o Aproveitamento Máximo de Materiais 3D no dia a dia

Aproveitamento Máximo de Materiais 3D não é só técnica — é hábito. Registrar consumo, otimizar fatiamento, orientar peças, usar nesting, reduzir suportes, reciclar e prototipar com parcimônia faz diferença no orçamento e no impacto ambiental. Comece com uma planilha, some as medidas que mais funcionam para você e faça pequenas mudanças. No fim, você imprime menos lixo e mais soluções úteis — e ainda economiza dinheiro.