Configurações Ideais para Alta Qualidade

Configurações Ideais para Alta Qualidade

Configurações Ideais para Alta Qualidade — eu sei como é frustrante ver uma peça ficar abaixo do que você esperava, por isso trago um guia claro e direto. Mostro como ajustar resolução, escolher altura de camada e diâmetro do bocal, aplicar nitidez e usar testes rápidos de calibração. Explico como calibrar temperatura, fluxo e velocidade para reduzir artefatos, falo sobre nivelamento, passos do extrusor, tensão de correias e manutenção. Ensino a preparar arquivos sem perdas, gerenciar cor e aplicar pós‑processamento para um acabamento profissional.

Como eu ajusto a resolução para Configurações Ideais para Alta Qualidade

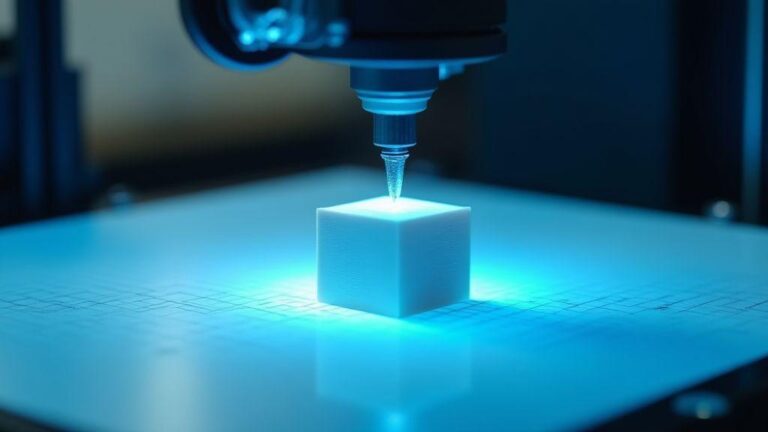

Eu começo sempre pensando no objetivo do projeto: miniatura detalhada, peça funcional ou protótipo rápido. Daí escolho o bocal e a altura de camada que casam com esse objetivo. Para Configurações Ideais para Alta Qualidade prefiro reduzir a altura de camada e ajustar a velocidade, porque detalhe vem com paciência — pequenas mudanças fazem grande diferença.

No slicer mexo em poucos itens que entregam grande impacto: altura de camada, largura de linha, número de perímetros e resfriamento. Diminuir altura de camada melhora contornos verticais; aumentar perímetros dá bordas mais limpas. Também testo temperaturas 5 °C acima e abaixo do padrão para ver qual dá melhor definição sem stringing.

Valido sempre com um teste rápido antes da peça final: um modelo de 2–3 cm mostra linhas, retração e detalhes. Reduzir velocidade em 30% em áreas finas quase sempre vale o tempo extra. Ajusto em passos curtos e anoto resultados.

| Diâmetro do bocal | Altura de camada recomendada | Largura de linha típica | Velocidade sugerida |

|---|---|---|---|

| 0.25 mm | 0.06 – 0.15 mm | 0.25 – 0.28 mm | 20–30 mm/s |

| 0.4 mm | 0.08 – 0.25 mm | 0.4 – 0.48 mm | 30–50 mm/s |

| 0.6 mm | 0.12 – 0.35 mm | 0.6 – 0.72 mm | 40–60 mm/s |

| 0.8 mm | 0.16 – 0.45 mm | 0.8 – 0.96 mm | 50–80 mm/s |

Como eu escolho altura de camada e diâmetro do bocal para otimização de resolução e qualidade

Sigo uma regra simples: a altura de camada deve ficar entre 20% e 75% do diâmetro do bocal. Por exemplo, com bocal de 0,4 mm trabalho muito com 0,1–0,2 mm para peças detalhadas. Para ultradetalle baixo para 0,06–0,08 mm, aceitando que vai demorar. Para peças funcionais uso bocais maiores e camadas mais altas para resistência e velocidade. Trocar bocal é como trocar lente da câmera: muda a visão inteira.

Como eu aplico ajustes de nitidez para alta definição na impressão

Nitidez depende de movimento e extrusão. Reduzo aceleração e jerk para evitar tremores nas paredes finas. Se a impressora sacode a peça, os detalhes ficam borrados. Reduzir velocidade em zonas detalhadas e ativar recursos como “coasting” ou avanço linear (se disponível) ajuda a fechar curvas com mais firmeza.

Ajusto temperatura e fluxo: baixar 3–5 °C pode melhorar arestas, mas demais causa under‑extrusion. Calibro o multiplicador de extrusão com uma linha única e meço a largura; pequenos ajustes no fluxo e na largura de linha afinam as bordas. Resfriamento forte em PLA coloca os detalhes no lugar; com ABS escolho moderação para evitar delaminação.

Testes rápidos de calibração de resolução que eu uso

Mantenho três provas: um cubo de calibração para checar precisão XYZ, uma torre de alturas de camada e um pequeno busto para avaliar nitidez em superfícies curvas. Imprimo cada um com uma mudança por vez para saber exatamente o que funcionou.

Como eu calibro temperatura, fluxo e velocidade para reduzir artefatos e alcançar qualidade superior

Calibro temperatura, fluxo e velocidade como quem afina um instrumento. Primeiro entendo o material: cada filamento reage distinto. Faço testes simples — torre de temperaturas, cubo de calibração e teste de paredes finas — para definir uma base para minhas Configurações Ideais para Alta Qualidade.

Trato cada ajuste como parte de um trio que trabalha junto. Se a temperatura está alta, pode haver bolhas e excesso de fiação; se baixa, falhas de adesão. O fluxo afeta a largura das linhas; velocidade e aceleração mudam como a impressora vira as curvas. Ajusto um parâmetro por vez, imprimindo pequenas peças para ver o efeito.

Checklist rápido: definir temperatura do bico e da mesa, calibrar e‑steps e taxa de extrusão, reduzir velocidade em detalhes e ajustar aceleração/jerk. Anoto cada mudança — testar devagar evita perder peças e tempo.

Como eu defino temperaturas do bico e da mesa por material para evitar falhas

Começo com a recomendação do fabricante como ponto de partida. Faço uma torre de temperatura em passos de 10 °C (ou menores se o material for sensível). Observando stringing, camada fraca ou superfície áspera, ajusto: menos temperatura para stringing, mais para adesão entre camadas. Para a mesa observo aderência e empenamento; às vezes uma fita ou superfície texturizada resolve sem alterar temperatura.

Imprimo uma pequena peça de teste com detalhes finos: se há under‑extrusion entre movimentos rápidos, subo 2–5 °C; se a peça fica brilhante e mole, desço. Esses ajustes simples evitam falhas.

| Material | Bico (°C) | Mesa (°C) | Dica rápida |

|---|---|---|---|

| PLA | 190–210 | 20–60 | PLA adere bem; se stringing, reduza 5 °C. |

| PETG | 230–250 | 60–80 | Boa camada, exige mesa limpa e quente. |

| ABS | 230–250 | 90–110 | Use enclosure; evita empenamento. |

| TPU | 200–220 | 20–60 | Imprima devagar; extrusor direto facilita. |

| ASA | 240–260 | 80–100 | Sem correntes; parecido com ABS. |

Como eu ajusto velocidade e aceleração para reduzir ruído e melhorar qualidade

Para superfície mais limpa começo reduzindo a velocidade nas paredes externas (20–40%). Velocidades mais baixas permitem extrusão mais constante e menos vibração. Em peças grandes mantenho velocidade maior no infill e mais baixa nas paredes externas.

Ajusto aceleração e jerk (ou junction deviation) para controlar mudanças de direção: valores menores reduzem tremores e micro‑ruídos, resultando em cantos mais limpos. Às vezes uma leve redução em velocidade combinada com ajuste de pressure advance traz menos ruído e mais qualidade.

Procedimento simples de ajuste de taxa de extrusão que eu sigo

Marco 100 mm de filamento, mando extrudar 100 mm e verifico quanto saiu. Ajusto os e‑steps do extrusor até ficar exato. Depois imprimo uma parede única e comparo medidas; se faltar material, aumento a taxa em 1–2% até ficar certo. Esse processo elimina over/under‑extrusion e é rotina ao mudar de filamento.

Como eu mantenho e calibro a máquina para garantir Configurações Ideais para Alta Qualidade

Trato a impressora como um parceiro: manutenção simples evita consertos longos. Faço verificação visual — fios soltos, sujeira no bico, parafusos frouxos — e depois nivelamento e calibração fina. Uma rotina simples salva tempo.

Uma vez por semana reviso e‑steps com medição de 100 mm, testo PID se o hotend variar muito e rodo um cubo de 20 mm para checar acabamento e dimensões. Se o cubo sai deslocado, verifico correias e polias; se as paredes ficam onduladas, olho motores e lubrificação.

Quando quero atingir Configurações Ideais para Alta Qualidade não pulo etapas: ajusto velocidade, temperatura e retração só depois que a máquina está mecanicamente estável.

Como eu faço nivelamento da cama e calibro passos do extrusor regularmente

Para nivelar manualmente uso o método do papel: aqueço mesa e bico, coloco um papel entre eles e ajusto até sentir leve atrito. Em impressoras com auto‑level complemento com múltiplos pontos e verifico o Z‑offset com um primeiro‑layer test.

Calibro e‑steps sempre que mudo tipo de filamento ou extrusor: marco o filamento a 120 mm, mando extrudar 100 mm e meço. Ajusto no firmware até ficar exato — depois disso under/over extrusion desaparece.

Como eu cuido da tensão de correias, lubrificação e alinhamento para precisão

Correias frouxas causam ghosting; muito apertadas desgastam rolamentos. Ajusto a tensão aos poucos: quero leve deflexão ao beliscar, não um tambor. Faço um teste com movimentos rápidos para confirmar sem vibração.

Limpo trilhos e parafusos com pano seco e aplico óleo leve nos eixos lineares e graxa nos fusos quando necessário; evito lubrificantes que acumulam sujeira. Verifico alinhamento das polias e aperto parafusos das motorizações.

Minha rotina de verificação antes de cada impressão

Antes de apertar “print” sigo uma checagem rápida: cama nivelada, nozzle limpo, filamento carregado e tensão das correias. Em cinco minutos resolvo quase tudo que pode dar problema.

| Item | O que eu verifico | Ação rápida (tempo) |

|---|---|---|

| Nivelamento da cama | Papel deslizando com leve atrito | Ajustar 1–3 min |

| Bico / Nozzle | Sem entupimento visível | Limpar/queimar 2–5 min |

| Tensão das correias | Leve deflexão e som seco | Apertar/afrouxar 1–3 min |

| Filamento | Sem nós, seco | Recarregar/trocar 1–5 min |

| Parafusos e cabos | Firmes, sem folga | Apertar/organizar 2–4 min |

Como eu preparo arquivos e texturas com formatos e compressão que preservam qualidade

Começo pelo arquivo original: guardo modelo 3D e texturas em alta resolução num local seguro e trabalho em cópias para exportação. Minhas Configurações Ideais para Alta Qualidade nascem daí: manter originais intactos.

Trato geometria e texturas separadamente: corrijo normais, fecho furos e valido a malha antes de pensar em texturas. Para imagens prefiro formatos sem perdas como PNG ou TIFF, e uso 8 ou 16 bits conforme o mapa. Antes de enviar à impressora empacoto tudo com compactação sem perdas (ZIP) ou escolho 3MF para um único arquivo com metadados.

Como eu escolho formatos de arquivo sem perdas recomendados como OBJ, 3MF e quando usar STL

Escolho 3MF quando quero um pacote completo: geometria, cores, texturas e unidades num só arquivo. Uso OBJ em workflows variados (com arquivo MTL para texturas); exige pastas bem organizadas. STL uso apenas para peças simples sem textura, pois só carrega forma.

| Formato | Mantém texturas? | Mantém unidades/metadados? | Uso recomendado |

|---|---|---|---|

| 3MF | Sim | Sim | Peças com cores, materiais e unidades |

| OBJ (MTL) | Parcial (referência) | Não padrão | Troca entre apps com texturas separadas |

| STL | Não | Não | Geometria pura, máxima compatibilidade |

Como eu aplico taxa de bits ideal para alta qualidade em texturas e uso compressão sem perdas

Para texturas coloridas uso 8 bits por canal em PNG. Para mapas de altura ou detalhes finos prefiro 16 bits; isso preserva gradações. Evito JPEG para texturas principais — uso PNG/TIFF e compactação ZIP sem perdas. Ajusto resolução conforme o tamanho da peça: 2048 px para itens pequenos e 4096 px para peças grandes e detalhadas.

Exportar modelos com unidades e escala corretas — meu passo final

Verifico unidades e escala antes de exportar: aplico transformações, zero a origem na base e testo a escala no slicer. Se o arquivo suporta unidades (3MF), confio nelas; caso contrário, deixo tudo em milímetros e escrevo isso no nome do arquivo.

Como eu gerencio cor e perfil para acabamento profissional e calibragem precisa

Trato a impressora como um instrumento: antes de “tocar” eu afino. Faço checklist de hardware — temperatura, fluxo, limpeza e estabilidade do leito — porque um perfil de cor só funciona bem se a base física estiver estável. Imprimo um patch chart em baixa resolução para ver desvios maiores e ajusto fluxo e temperatura em pequenas etapas, repetindo até suavizar transições.

Anoto as Configurações Ideais para Alta Qualidade que funcionaram — temperaturas, velocidade e perfil de extrusão — e salvo perfis no slicer e no software de texturas, mantendo versões nomeadas por material e resolução. Testo sempre uma peça curta com acabamento final para confirmar cor e acabamento.

Como eu faço calibração de cor para qualidade profissional em impressoras full‑color

Imprimo um target de cores com patches conhecidos; isso mostra rapidamente desvios. Se tenho espectrofotômetro uso-o; se não, comparo em ambiente controlado e fotografo com exposição fixa. Ajusto curvas no software e refaço o target até as diferenças ficarem aceitáveis. Alterações pequenas e documentadas, uma por vez, permitem reversão.

Como eu uso perfil de cor e gestão de cores no slicer e nos arquivos de textura

Mantenho texturas em sRGB com perfis embutidos quando possível. Antes de exportar verifico brilho e saturação; texturas muito saturadas costumam explodir na impressão. No slicer ativo gestão de cores quando disponível e escolho perfil correspondente ao material e à impressora. Salvo presets por combinação material/resolução e testo com modelo que reproduz áreas críticas.

Aplicar e testar perfis ICC é parte da minha checagem de cor

Imprimo um alvo com o perfil aplicado, comparo visualmente e, quando possível, uso medição instrumentada. Se não casar com a referência, ajusto o perfil ou crio um novo baseado nos dados do target.

Como eu aperfeiçoo o acabamento e sigo melhores práticas para qualidade máxima

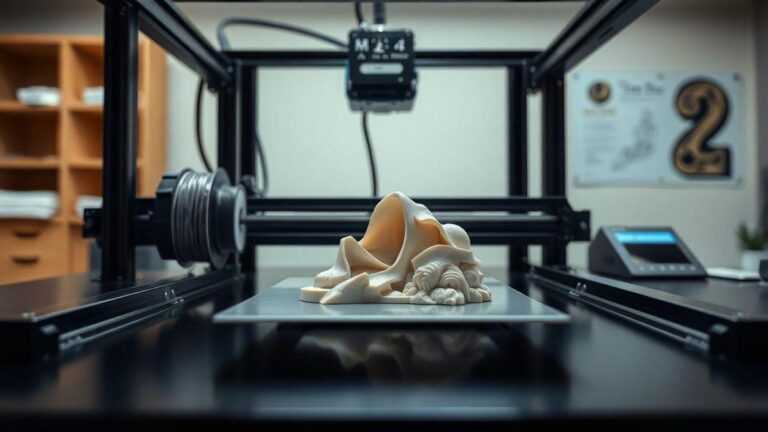

Ao retirar a peça da impressora penso nela como um bolo recém‑assado: a aparência melhora muito com o toque certo. Primeiro avalio imperfeições visíveis e faço correções no slicer antes de qualquer lixamento. Separar etapas — preparação, acabamento e proteção — evita estragar detalhes finos.

Removo suportes com cuidado, lido com lixas progressivas, solvente ou cura UV conforme o material. Aplico selantes ou vernizes leves para uniformidade e proteção; às vezes spray fosco salva pequenas falhas, outras vezes verniz brilhante realça detalhes. A técnica muda conforme o uso final da peça.

Como eu uso pós‑processamento: lixamento, solvente e cura para superfície lisa

Para PLA e PETG começo com lixa 200–240 para remover rebarbas, depois 400, 800 e 1200 em água. Lixo com movimentos leves e mantenho a superfície molhada. Com ABS uso alisamento por solvente (acetona) com ventilação e proteção; para resina lavo em IPA e sigo com cura UV extra. Sempre uso máscara, luvas e área ventilada.

Como eu aplico técnicas para redução de ruído nas camadas e ajustes de nitidez para alta definição

Reduzir ruído de camada envolve ajustes mecânicos e no slicer: altura de camada 0,1–0,12 mm para definição, aceleração/jerk menores e redução de velocidade das camadas superiores. Para nitidez faço ajustes finos no fluxo (±1–3%), retração e uso bicos menores (0,25–0,3 mm) quando necessário. Ativo recursos do slicer como “iron” e “coasting” e testo em peça pequena antes da final.

Checklist de melhores práticas para qualidade máxima que eu recomendo

Mantenho um checklist curto: preparar o arquivo com configurações corretas, limpar e nivelar a mesa, escolher altura de camada e bico adequados, e planejar pós‑processamento conforme material. Seguir essa ordem evita retrabalhos e frustrações.

| Ação | Quando fazer | Dica rápida |

|---|---|---|

| Ajustar altura de camada | Antes de imprimir | 0,1–0,12 mm para alta definição |

| Verificar flow/extrusão | Teste de calibração | Ajustar ±1–3% se necessário |

| Limpeza e nivelamento | Sempre antes de iniciar | Mesa limpa = menos falhas |

| Lixamento progressivo | Após remoção de suportes | 240 → 400 → 800 (molhado) |

| Tratamento por solvente | ABS, com segurança | Ventilação e pano, sem pressa |

| Cura UV | Resina | Lavar em IPA antes de curar |

| Selante/verniz | Finalização | Teste em peça de prova primeiro |

Resumo — Configurações Ideais para Alta Qualidade

Configurações Ideais para Alta Qualidade surgem da combinação de boa preparação, calibração metódica e pós‑processamento cuidadoso. Priorize: (1) base mecânica estável (nivelamento, correias, lubrificação), (2) calibração de extrusão e temperatura por material, (3) escolha correta de bocal e altura de camada, (4) testes rápidos para validar mudanças e (5) pós‑processamento adequado. Anote e salve perfis que funcionaram: isso transforma conhecimento em produtividade e peças consistentes de alta qualidade.