Configurações para Economizar Filamento

Configurações para Economizar Filamento

Eu vou te contar como eu otimizo o preenchimento para poupar filamento sem virar mago do slicer. Uso gyroid e hexágono quando quero estrutura forte com pouco material. Faço preenchimento variável, deixo peças ocos e corto modelos para imprimir em partes. Ajusto perímetros e paredes, combino espessura de camada com bico e calibro fluxo e retração para não entupir minha vida. Oriento a peça e uso suportes eficientes para evitar desperdício. No fim, mostro estratégias práticas e fáceis para gastar menos filamento sem perder a cabeça — minhas principais Configurações para Economizar Filamento.

Como eu otimizo o preenchimento para poupar filamento sem virar mago do slicer

Eu gosto de simplificar: menos filamento não precisa significar menos qualidade. Começo reduzindo o preenchimento onde a peça não precisa de força — objetos decorativos ou protótipos que só servem para prova de conceito. Uso Configurações para Economizar Filamento como guia: diminui infill, mantenho paredes e camadas superiores suficientes e ajusto a densidade conforme a função da peça.

Foco nas paredes (perímetros). Três paredes bem colocadas seguram mais peso que um preenchimento cheio e ralo. Assim eu deixo infill baixo e aumento um pouco as paredes: corta filamento e mantém a peça rígida na prática.

Também testo rápido: peças de 2–3 cm com diferentes infills e padrões. Anoto qual combinação aguenta mais torque, peso ou impacto — em meia dúzia de testes já sei o que funciona para cada tipo de peça.

Quando uso preenchimento baixo para reduzir consumo de filamento na impressora 3D

Uso preenchimento baixo quando a peça é principalmente estética ou quando as cargas mecânicas são baixas: estátuas, capas, suportes de painel e protótipos visuais. Nesses casos, 5–15% costuma ser suficiente, dependendo do padrão e das paredes.

Não uso preenchimento baixo em peças funcionais que recebem torque, impacto ou parafusos. Para essas, prefiro 20–40% ou mantenho infill alto só nas áreas de esforço, usando modificadores de densidade. Assim economizo filamento sem comprometer a função.

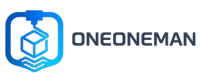

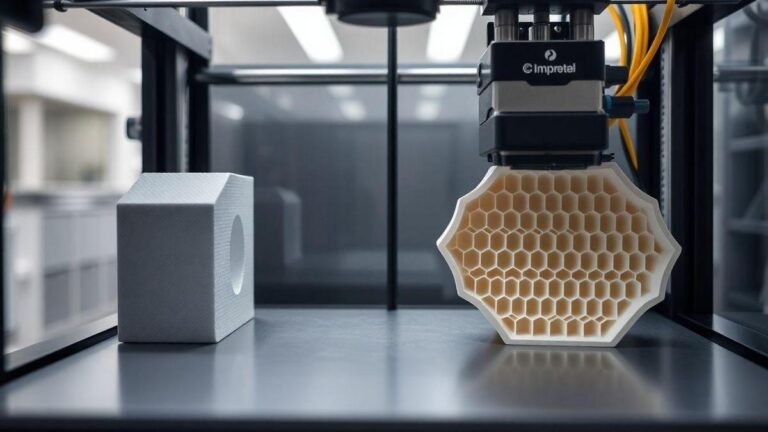

Padrões de preenchimento eficientes que eu uso: gyroid e hexágono para otimizar preenchimento para poupar filamento

O gyroid é meu queridinho quando quero resistência em todas as direções. Ele distribui carga bem, é suave para a extrusora e cria menos pontos fracos. Para peças leves com alguma força eu defino gyroid a 10–20% e quase sempre funciona melhor que linhas simples.

Já o hexágono (honeycomb) é excelente para economia e rigidez local. O padrão é materialmente eficiente e dá boa estabilidade em compressão; uso hexágono em peças que precisam resistir a esmagamento ou flexão simples, com 10–25% dependendo do caso.

| Padrão | Uso ideal | Rigidez | Economia | Dificuldade de impressão |

|---|---|---|---|---|

| Gyroid | Peças com carga multidirecional | Alta | Boa | Fácil |

| Hexágono | Compressão e rigidez local | Muito boa | Muito boa | Fácil |

| Linhas | Protótipos rápidos | Baixa | Excelente | Muito fácil |

Como eu configuro preenchimento variável para economizar filamento

Uso modificadores de volume e gradiente de infill no slicer: adiciono um cubo ou malha onde quero mais densidade e aplico 40–60% ali, deixando o resto em 10–15%. Outra opção é o “gradual infill” para aumentar densidade próximo às superfícies superiores, reduzindo camadas sólidas. Mantenho as paredes constantes e testo a peça pequena antes de imprimir em tamanho real.

Como eu ajusto perímetros e paredes para economia de filamento sem deixar a peça frágil

Perímetros são a costura da peça: menos perímetros significa menos filamento, mas também menos músculo. Então eu avalio a função da peça antes de reduzir perímetros — se é decorativa, fico mais agressivo; se segura peso, não brinco. Perímetros para força, infill para volume, e o resto é economia inteligente.

Na prática reduzo perímetros gradualmente: testo com uma peça pequena (um cubo de 20 mm ou um anel) com um perímetro a menos que o padrão. Se a peça não racha e mantém o acabamento, sigo; se mostrar fraqueza, volto atrás. Esse teste rápido salva filamento e impressões falhadas.

Também uso ajustes finos como velocidade de impressão e retração curta para evitar falhas ao diminuir paredes. Às vezes aumento um pouco a temperatura para melhorar adesão entre camadas quando corto perímetros — é como dar um cafezinho extra para o filamento unir melhor.

Quando diminuo perímetros em peças decorativas

Limito a redução de perímetros a peças que não recebem esforço mecânico: enfeites, esculturas e suportes leves. Reduzir de 3 para 2 perímetros costuma ser seguro. Faço um teste visual e de flexão com uma amostra antes de imprimir em tamanho real.

Como eu combino número de paredes com espessura da camada e bico para ajustar perímetros e paredes para economia de filamento

Bico maior permite camadas mais grossas e, às vezes, menos perímetros porque cada extrusão cobre mais área. Uso bicos de 0.6 mm para peças decorativas grandes — assim posso aumentar a espessura da camada e diminuir perímetros sem degradar muito o visual. Para detalhes, uso bico 0.4 mm e mantenho paredes suficientes.

A espessura da camada manda no visual e na força. Camadas mais altas reduzem tempo e filamento, mas podem esconder detalhes finos. Minha regra: detalhes finos = mais perímetros camadas menores; peças grandes = menos perímetros camadas maiores.

| Situação | Bico | Camada (mm) | Perímetros | Uso recomendado |

|---|---|---|---|---|

| Enfeite grande | 0.6 mm | 0.24–0.3 | 1–2 | Boa economia e acabamento aceitável |

| Peça detalhada | 0.4 mm | 0.12–0.16 | 2–3 | Mantém detalhe e resistência |

| Peça funcional | 0.4 mm | 0.16–0.2 | 3 | Segurança e durabilidade |

| Protótipo rápido | 0.6 mm | 0.3 | 1–2 | Rápido e barato para testes |

Como eu verifico espessura de parede e perímetros para reduzir consumo de filamento

Sempre olho as especificações do slice: espessura da parede deve ser múltiplo do diâmetro do bico para evitar subextrusão em zonas finas. Faço um corte no slicer e meço a largura da parede em mm; se a parede real fica menor que o previsto, aumento perímetros ou uso bico maior. Um teste de impressão de uma parede única mostra se estou no caminho certo.

Como eu escolho espessura de camada e bico para balancear qualidade e economia

Escolho camada e bico como tempero: primeiro penso no propósito da peça. Protótipo = velocidade e economia. Miniatura = gasto de tempo e filamento para acabamento. Nas minhas Configurações para Economizar Filamento eu começo definindo se a peça precisa de detalhes finos ou apenas forma e resistência.

Depois ajusto números: bico 0,4 mm e camada 0,2 mm é meu coringa para boa aparência sem puxar muito do rolo. Para economizar mesmo, aumento a camada e reduzo movimentos da impressora. Testo uma peça pequena em vez de arriscar horas e um rolo inteiro.

Minha regra prática: detalhe fino → camada fina; superfície grande → camada grossa.

Quando escolho camadas mais grossas para reduzir tempo sem perder muito detalhe

Escolho camadas mais grossas quando a peça precisa ser funcional, não uma vitrine: peças de uso diário, protótipos mecânicos e brinquedos robustos se saem bem com 0,28–0,36 mm. Isso corta o tempo de impressão e a perda de detalhe só aparece em relevos pequenos ou texto minúsculo.

Outra situação é calibrar montagem ou encaixe rápido: imprimir várias versões com camada grossa dá feedback rápido sobre o design; a versão final pode ser com camada menor.

Como eu uso um bico maior para permitir espessura de camada maior e menos movimentos da impressora

Com um bico maior (0,6 ou 0,8 mm) permito camadas mais altas — geralmente até 75–80% do diâmetro do bico. Ex.: bico 0,6 mm → camadas ~0,45 mm. Isso reduz movimentos e desgaste da impressora e acelera o preenchimento.

Ajusto temperatura para maior fluidez e reduz retração se aparecer stringing. Revisar a largura de extrusão no slicer evita buracos nas paredes. Trocar bico é ganho grande em tempo, mas exige ajuste fino depois.

| Bico (mm) | Camada máxima recomendada (mm) | Uso ideal | Vantagem principal |

|---|---|---|---|

| 0.4 | 0.24–0.32 | Peças detalhadas, acabamento | Equilíbrio qualidade/tempo |

| 0.6 | 0.36–0.45 | Protótipos funcionais | Mais rápido, menos linhas |

| 0.8 | 0.48–0.6 | Grandes peças, baixo detalhe | Máxima economia de tempo |

Como eu determino a espessura de camada ideal para economizar filamento

Testo: imprimo um cubo 20×20 mm em várias alturas de camada e comparo acabamento, tempo e consumo. A regra do bico (máximo ≈ 75% do diâmetro) serve como limite prático. Escolho a menor camada que mantém a peça útil.

Como eu reduzo fluxo e ajusto retração para poupar filamento sem complicar tudo

Penso em Configurações para Economizar Filamento como cortar gastos na cozinha: pequenos ajustes evitam desperdício. Primeiro passo: reduzir fluxo e ajustar retração devagar. Se mexer 10% de uma vez, a peça pode virar um desastre — então vou devagar.

Na prática baixo o multiplicador de extrusão aos poucos e observo paredes, camadas e acabamento. Quando aparecem lacunas entre perímetros, é sinal que fui longe demais. Paralelamente trabalho a retração para cortar fios; menos stringing = menos limpeza manual.

Sempre testo com peças pequenas: uma caixa de parede simples ou uma torre de retração salvam tempo e filamento. Se algo falha, limpo o bico, ajusto temperatura e volto a medir — prevenir entupimento é mais barato que desentupir.

Como eu calibro o multiplicador de extrusão (flow) para evitar sobreextrusão

Marco 100 mm no filamento, mando a impressora extrudar 100 mm em modo extrude e meço quanto saiu. Se ela puxou 95 mm, o multiplicador vira 100/95 = 1,053 (≈105%) no slicer. Depois imprimo uma wall única e avalio: mudanças de 1–3% por vez costumam resolver.

Como eu ajusto retração para reduzir fios e poupar material

Penso no tipo de extrusor: direto pede menos deslocamento, Bowden pede mais. Começo com 0,5–1,0 mm em direto e 3–5 mm no Bowden; velocidades entre 20–45 mm/s. Ajusto de 0,5 mm ou 5–10 mm/s por vez até os fios sumirem sem entupimento.

Testo com uma torre de stringing ou modelo com muitos movimentos de viagem. Se diminuir temperatura resolve melhor que aumentar retração, baixo a temperatura um pouco. Em filamentos flexíveis uso retração menor e mais lenta.

Testes práticos para fluxo e retração

Imprimo um single-wall cube de 20 mm para afinar o flow e uma torre de retração para ajustar distância/velocidade. Esses dois prints juntos mostram se o fluxo está correto e se a retração corta os fios sem desperdiçar material.

| Filamento | Multiplicador de Extrusão (sugestão) | Retração (mm) | Velocidade (mm/s) | Temperatura sugerida |

|---|---|---|---|---|

| PLA | 95–105% (comece 100%) | 0.5–1.0 (direto) / 3–5 (Bowden) | 25–45 | 190–210 °C |

| PETG | 95–100% | 1.0–3.0 | 20–40 | 230–250 °C |

| TPU | 98–102% | 0.5–1.5 | 15–25 | 210–230 °C |

Como eu uso suportes eficientes e oriento peças para economizar filamento e drama

Suportes podem ser heróis ou vilões. Pergunto: essa área realmente precisa de suporte ou posso girar a peça e evitar o buraco? Isso corta drama e filamento na mesma passada.

Reduzo contato entre suporte e peça: aumento o espaçamento do topo do suporte e uso linhas de contato finas. Assim o suporte segura durante a impressão, mas sai fácil depois. Menos tempo raspando, menos sujeira, menos peças arruinadas.

Não me apego a uma única solução: às vezes uso suportes convencionais; outras, suporte em grade rala; e em modelos artísticos, suporte em árvore. Testo e ajusto conforme necessário.

Como eu escolho padrões e densidade de suporte que consumam menos material

Começo com o padrão: linhas ou treliça rala consomem menos que suporte denso. Para peças pequenas e leves prefiro linhas. Densidade: baixo para 10–15% em áreas que não precisam de muita sustentação e 20–30% onde a peça é pesada.

| Padrão | Consumo de filamento | Força | Quando usar |

|---|---|---|---|

| Linhas | Baixo | Baixa | Peças leves, pequenos overhangs |

| Treliça rala | Baixo-médio | Média | Overhangs moderados |

| Grade densa | Alto | Alta | Peças pesadas, muitos overhangs |

| Árvore | Médio | Direcionada | Modelos com poucos pontos de contato |

Como eu oriento a peça para reduzir áreas que precisam de suporte e cortar material desnecessário

Girar a peça é minha primeira jogada: muitos overhangs somem com 45° de rotação. Já salvei uma cabeça de boneco de um banho de suportes só girando 90°. Também recorto partes inúteis direto no software (Meshmixer/Blender): se uma base extensa só serve de enfeite, corto e depois monto as partes. Isso imprime mais rápido e gasta menos filamento.

Ajustes de suporte que uso para economizar filamento

Nas minhas Configurações para Economizar Filamento mexo em três coisas: ângulo mínimo de overhang, distância vertical entre suporte e peça, e densidade. Ajusto o ângulo para 60° quando possível, aumento a distância Z para 0,2–0,3 mm para facilitar remoção, e uso densidades baixas salvo exceções.

Como eu corto e modifico modelos para reduzir uso de filamento sem perder a piada

Corto e modifico modelos como se estivesse fazendo um sanduíche: tiro o miolo que pesa e deixo as cascas crocantes. Abro o STL no Meshmixer ou Blender e corto em planos que façam sentido estrutural. Se a peça não precisa ser maciça, deixo paredes finas, adiciono reforços onde vai receber parafusos e removo áreas internas inúteis.

Simplifico detalhes que só servem para impressionar. Texturas muito finas viram ruído na impressão e custam mais filamento; suavizo ou removo esses detalhes no modelo, mantendo pontos críticos com espessura extra.

Faço versões pequenas antes de imprimir a peça inteira. Um pedaço representativo com as mesmas configurações checa resistência e acabamento e evita desperdício em larga escala.

Como eu deixo modelos ocos e uso cascas internas para reduzir volume

Para deixar um modelo oco uso hollow (vazio) ou offset de superfície e escolho espessura de parede que equilibre peso e resistência: 1,2 a 2 mm de parede para PETG/PLA em peças decorativas. Se é peça funcional, aumento a parede onde houver carga. Não esqueço furos de ventilação para drenar suporte interno.

Adicionalmente, crio cascas internas quando preciso de rigidez localizada. Em vez de encher tudo com infill, faço uma casca interna mais grossa em áreas de tensão e deixo preenchimento baixo no resto — reduz filamento e mantém a peça firme.

Como eu corto modelos e imprimo em partes para reduzir uso de filamento e facilitar montagem (usando preenchimento variável)

Corto modelos grandes em partes menores pensando em encaixes, economia e orientação. Posiciono cada parte para que a superfície visível fique no melhor acabamento e as junções fiquem discretas. Peças menores consomem menos material e permitem usar paredes mais finas.

Uso preenchimento variável para ajustar densidade por região: 15–20% em áreas que só precisam de forma, e 50–80% em pontos de encaixe ou que suportam peso. Para montar, incluo pinos de alinhamento e uso cola ou parafusos — montagem bem pensada vira economia e efeito uau.

Minhas estratégias de economia de filamento 3D e configuração de preenchimento variável para economizar filamento

Minhas estratégias são práticas: hollow quando dá, cascas mais grossas só onde precisa, cortar em partes e usar preenchimento variável com áreas densas só nos pontos críticos. Ajusto paredes (2–3 linhas), largura de extrusão mais larga para ganhar rigidez sem aumentar espessura, e infill adaptado. Misturo ajustes de modelo e Configurações para Economizar Filamento em cada peça, testando sempre uma amostra antes da versão final.

| Parte | Casca (wall) | Infill (%) | Padrão | Observação |

|---|---|---|---|---|

| Decorativo (pequeno) | 1–1.2 mm | 10–15 | Gyroid/Lines | Leve, foco no visual |

| Peça funcional (encaixe) | 2–3 mm | 40–80 | Grid/Triangles | Mais resistente nas junções |

| Vaso grande | 1.5–2 mm casca interna | 10–20 | Gyroid | Evitar base maciça, testar estanqueidade |

| Protótipo grande (cortado) | 1–2 mm por seção | 5–25 (variável) | Varia por zona | Cortar para otimizar orientação e acabamento |

Resumo rápido das minhas Configurações para Economizar Filamento

- Padrões: gyroid/hexágono para bom equilíbrio resistência/consumo.

- Infill: 5–15% para decorativos; 20–40% para peças com carga; use infill variável para pontos críticos.

- Perímetros: teste reduzir 1 perímetro em peças não estruturais; mantenha 2–3 perímetros em funcionais.

- Bico/Camada: 0.4 mm 0.2 mm é coringa; bico 0.6 mm camadas maiores para economia de tempo.

- Flow/Retração: calibre flow com extrude 100 mm; ajuste retração conforme tipo de extrusor.

- Suportes: prefira linhas/treliça rala e aumente Z-gap para facilitar remoção.

- Modelagem: hollow, cascas internas e cortes em partes para imprimir orientado e gastar menos.

Aplicando essas Configurações para Economizar Filamento você reduz consumo sem comprometer função — e ainda imprime mais projetos pelo mesmo rolo. Teste sempre em amostras antes da peça final. Boa impressão!