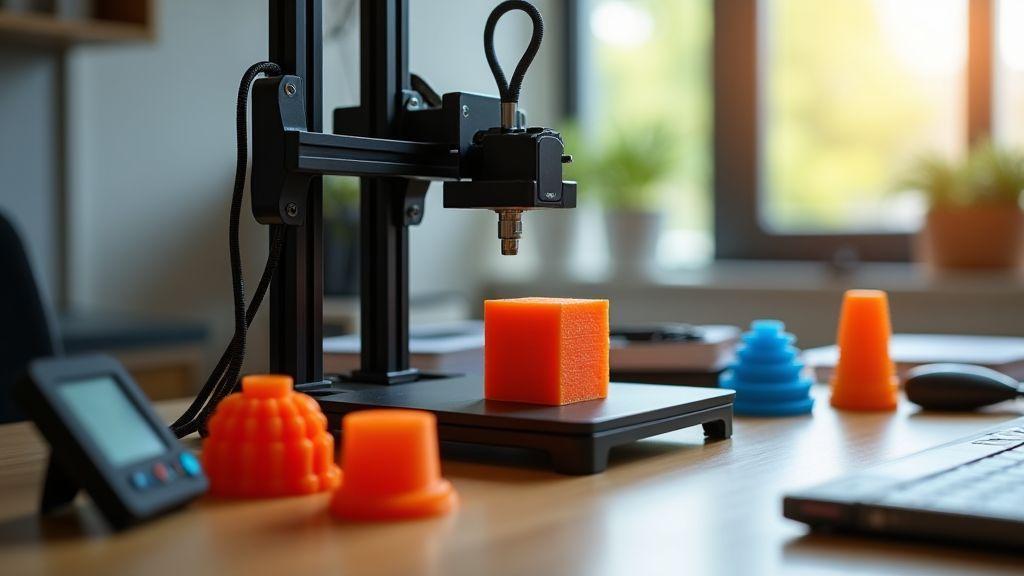

Dicas de Calibração 3D Caseira

Dicas de Calibração 3D Caseira: eu vou mostrar, de forma prática e sem drama, como eu faço o nivelamento da mesa com folha de papel, quando uso nivelamento automático ou manual, como checo o bico e ajusto o Z para a primeira camada perfeita, como calibro o eixo Z e meu offset, corrijo folgas e estabilidade, testo a primeira camada, calibro o fluxo de extrusão com cubo de teste, escolho a temperatura com torre de calor, ajusto steps por mm e a tensão das correias, e otimizo a retração para menos fios; curto, direto e com pitadas de humor, para salvar suas impressões e a minha paciência.

Como eu faço o nivelamento da mesa sem drama usando Dicas de Calibração 3D Caseira

Eu gosto de pensar no nivelamento da mesa como acertar a base de uma receita: se a base fica torta, o bolo desmorona. Com as minhas Dicas de Calibração 3D Caseira sigo três passos simples antes de imprimir: limpo o bico, aqueço a mesa e deixo tudo em “home”. Isso evita apertar parafusos às cegas e dá confiança para o resto do processo.

No meu kit básico só tem papel A4, chave de fenda e paciência — muita paciência com gotas de plástico que insistem em virar arte abstrata. Eu movo o bico para cada canto e uso a folha como régua de sensibilidade. Se o papel passa com leve resistência, está certo; se arrasta, eu subo o bico; se raspa, eu baixo. Repito até o papel dançar no ponto certo.

O resultado é uma primeira camada que adere sem drama: gasto menos tempo limpando falhas e mais tempo comemorando pequenas vitórias — tipo aquela peça que finalmente gruda.

Passos simples para nivelamento da mesa impressora 3D com folha de papel

- Aqueça a mesa e o bico à temperatura de impressão. Faça home.

- Desligue motores para mover o eixo X manualmente.

- Leve o bico ao canto dianteiro esquerdo, coloque a folha entre bico e mesa e ajuste o parafuso até sentir leve atrito.

- Repita nos quatro cantos e no centro.

- Revise cada ponto: ajustes mínimos são melhores que grandes mudanças.

Se ver linhas finas e contínuas na primeira camada, está no caminho certo. Se parecer bolachinha quebrada, volta para o papel e ajusta de novo.

Nivelamento automático vs manual: quando eu uso cada um

Eu uso o nivelamento automático para rapidez e mesas com sensor confiável — ele faz um mapa rápido e resolve irregularidades grandes. Ainda assim, sempre faço uma checada fina com papel.

| Método | Quando usar | Prós | Contras |

|---|---|---|---|

| Automático | Impressões rápidas ou mesas com pequenas irregularidades | Rápido, prático | Pode precisar de ajuste fino |

| Manual (papel) | Peças que exigem primeira camada perfeita | Alta precisão, controle direto | Mais demorado, exige prática |

Minha regra: deixe o automático fazer o trabalho pesado e depois passe o papel para afinar — um combo eficiente.

Checagem do bico e ajuste do Z para primeira camada perfeita

Antes de imprimir limpo o bico, extrudo um pouco de filamento e faço um teste de primeira camada com brim fino. Se a linha sair muito alta, baixo o Z em 0,05 mm; se sair muito espessa, subo 0,05 mm. Pequenos passos e observação atenta garantem aquela “colinha” perfeita que evita bolhas e deslocamentos.

Como calibrar o eixo Z e o meu offset para camadas mais precisas

Começo aquecendo bico e mesa — plástico frio não mostra como fica. Faço home do eixo Z e baixo até a mesa com o método do papel: deve deslizar com leve resistência. Esse é o ponto de partida para ajustar o Z offset.

Em seguida uso ajuste fino via controle da impressora ou software (muitos firmwares aceitam décimos de milímetro). Desço 0,05 mm por vez e testo, anotando cada mudança — parece científico, mas funciona. Para quem curte Dicas de Calibração 3D Caseira: sempre anote o valor original antes de mexer.

Por fim testo com uma primeira camada larga (parecida com uma parede de 5 mm) para avaliar aderência. Se a borda ficar fina e transparente, está alto; se o plástico sair como panqueca, está baixo.

Ajuste do Z offset e procedimentos de calibração do eixo Z impressora 3D

O ajuste começa no menu da impressora ou com comandos como M851/M500 em Marlin (salve quando souber que está ok). A convenção de sinais (positivo/negativo) varia — verifique antes de aplicar valores. Ajuste em 0,05–0,1 mm até a camada ficar uniforme.

Imprima um teste de primeira camada (linha única ou quadrado) e ajuste no live-adjust conforme o plástico se espalha: se não colar nas bordas, baixe um pouco; se formar cordões, suba. Pequenas mudanças, grande efeito.

Como verificar folgas e estabilidade do eixo Z para evitar camadas deslocadas

Folgas no eixo Z são vilãs. Verifique acoplamento do motor ao fuso, parafusos do acoplamento e porcas. Giro o eixo Z manualmente com a impressora desligada; se sentir jogo, aperte ou troque a peça.

Cuide da lubrificação e limpeza do fuso/trilhos — poeira e resíduo deixam o movimento duro e irregular. Uma limpeza e óleo leve resolvem muitos padrões estranhos na peça.

Teste da primeira camada e medição da distância Z inicial

Imprima uma linha de teste grande na borda da mesa: se ficar espalhada e lisa, está ótima; se formar cordões, ajuste. Meça a distância inicial com papel ou lâmina fina e ajuste o offset em 0,05 mm até achar o ponto perfeito.

| Valor do Z offset (exemplo) | Aparência da primeira camada | Ação recomendada |

|---|---|---|

| 0,1 mm (mais alto) | Filamento pouco aderido, linhas finas | Baixar suavemente o offset |

| 0,0 mm | Boa adesão, levemente visível | Manter ou ajustar 0,05 mm se necessário |

| -0,1 mm | Leve “squish”, boa adesão | Valor ideal para muitas impressoras |

| -0,3 mm (muito baixo) | Excesso de plástico, entupimento possível | Subir o offset imediatamente |

Dicas de Calibração 3D Caseira para calibrar o fluxo de extrusão e usar o teste cubo

Adoro uma boa gambiarra que funciona — por isso minhas Dicas de Calibração 3D Caseira começam com calma e um caliper. Separe uma bobina decente, um fatiador e um cubo de teste (20 mm). Imprima, meça e ajuste com base em números, não em adivinhação.

Divido a tarefa em etapas curtas: teste do cubo para ver sobre/infra extrusão, medição do filamento para ajustar o fluxo, e ajuste fino. Cada etapa leva poucos minutos; medir 100 mm de filamento resolve a maior parte dos problemas.

Como faço o teste cubo calibração 3D para medir over/under extrusion

Imprimo um cubo de 20×20×20 mm com paredes de um perímetro. Depois meço com caliper: se sai 20,2 mm, pode haver excesso; se sai 19,6 mm, falta material. Observe também paredes estufadas, linhas saltando ou lacunas.

Com esses números ajusto o multiplicador de extrusão no fatiador e imprimo novamente até ficar satisfeito.

Calibração do fluxo de extrusão: medir 100 mm de filamento e ajustar o multiplicador

Marco o filamento a 120 mm do motor, mando extrudar 100 mm e meço quanto foi realmente extrudado. Novo multiplicador = multiplicador atual × (100 ÷ mm_extrudados).

Exemplo: extrudiu 95 mm com multiplicador 1.00 → novo = 1.00 × (100 ÷ 95) = 1.0526 (≈105%). Ajuste em passos pequenos quando estiver perto do ideal.

| Sintoma visível | Medida que eu faço | Ação típica |

|---|---|---|

| Paredes estufadas / excesso de material | Cubo > 20 mm ou extrusão > 100 mm | Diminuir multiplicador em 2–5% |

| Lacunas nas paredes / under-extrusion | Cubo < 20 mm ou extrusão < 100 mm | Aumentar multiplicador em 2–5% |

| Superfície superior com buracos | Medir extrusão e retrair | Ajuste fino do multiplicador e retrair |

Ajuste fino do multiplicador de extrusão com medições práticas

Perto do valor ideal, teste em incrementos de 0,5–1% e observe a superfície superior e a aderência das camadas. Faço 2 prints seguidos (um para paredes, outro para topo) e ajusto pouco a pouco — evita oscilar demais.

Temperatura ideal de extrusão PLA/ABS: minhas experiências práticas

A temperatura é como tempero: pouco e fica sem graça, demais e estraga. Com PLA começo em 200 °C e afino de 5 °C até achar detalhes nítidos e boa adesão. Com ABS começo em 240 °C e testo até 255 °C, sempre com cama quente e, se possível, caixa fechada para evitar warping.

Cada impressora e bobina têm suas particularidades: trate cada combinação como um paciente diferente. Documente temperatura, velocidade e retracções num caderno — isso poupa horas.

Faixas típicas de temperatura ideal de extrusão PLA/ABS e efeitos na impressão

PLA costuma imprimir bem entre 180–220 °C; ABS entre 220–260 °C. Abaixo vem subextrusão e delaminação; acima vem stringing, bolhas e deformação.

| Material | Faixa comum (°C) | Problema se baixo | Problema se alto |

|---|---|---|---|

| PLA | 180–220 | Subextrusão, camada frágil | Stringing, bolhas, brilho excessivo |

| ABS | 220–260 | Delaminação, peças quebradiças | Deformação, fumaça, excesso de fluxo |

Como eu uso torre de temperatura para escolher melhor calor sem adivinhação

Imprimo uma torre de temperatura quando troco marca de filamento ou quero encontrar o ponto doce rápido. A torre tem blocos que variam 5 °C cada — em 30–60 minutos vejo onde aparecem trincas, fios ou perda de detalhe. Anoto o bloco melhor e uso como ponto de partida para a impressão final.

Observações rápidas sobre adesão, warp e acabamento ao ajustar temperatura

Baixar a temperatura melhora definição, perde-se um pouco de adesão. Subir cola melhor, mas aumenta stringing. Para ABS prefiro cama a 100 °C e caixa fechada; para PLA cama 50–60 °C e ventilador ligado para detalhes. Ajuste devagar e anote tudo.

Ajuste de steps por mm e tensão das correias: precisão sem mistério

Ajustar steps por mm e tensão das correias é como afinar um violão: se uma corda está frouxa, a música (ou a peça) sai desafinada. Esses ajustes andam juntos: steps corrigem escala; correias melhoram resposta. Faça um eixo por vez: meça, calcule e aplique.

Como calcular e ajustar os steps por mm impressora 3D com medição de 100 mm

Marque um ponto no eixo ou filamento e mande mover 100 mm. Meça o deslocamento real. Fórmula: novosteps = stepsatuais × (distanciacomandada / distanciamedida). Use 100 mm para reduzir erro percentual.

Exemplo: steps atuais 80, mediu 98,6 mm → 80 × (100 / 98,6) = 81,14 steps/mm. Atualize no firmware (M92 M500 em Marlin) ou no menu da impressora e confirme.

| Item | Valor de exemplo |

|---|---|

| Comando enviado | 100 mm |

| Medido | 98,6 mm |

| Steps atuais | 80 |

| Cálculo | 80 × (100 / 98,6) |

| Novo steps | 81,14 steps/mm |

Ajuste tensão das correias impressora 3D para reduzir backlash e ghosting

Correia frouxa gera backlash; correia muito apertada desgasta componentes. Teste com o dedão: pressione a correia no meio; quero resistência firme, mas com leve ceder.

Imprima um cubo 20 mm rápido e observe paredes: sombras na frente de detalhes → aumente tensão; rangidos ou artefatos regulares → afrouxe. Ajuste um eixo por vez e repita testes.

Verificação final com impressão de referência para confirmar correção

Imprima um cubo de calibração 20 mm e um Benchy rápido. Meça faces com paquímetro e verifique superfície: sem ghosting e com dimensões corretas está pronto. Se algo ainda estiver estranho, refaça medições de 100 mm e revise passos e tensão.

Otimização de retração e Dicas de Calibração 3D Caseira para reduzir stringing

Stringing quase sempre resulta de temperatura alta, retração mal ajustada ou trajetos de viagem ineficientes. Teste uma variável por vez: temperatura, depois retração, depois velocidade de retração.

Anote valores e padrões. PETG adora puxar fios; TPU pede retrações curtas; PLA é mais dócil. Mantenho um kit com meus valores iniciais para cada filamento — isso economiza tempo.

Passos rápidos de otimização de retração impressora 3D para menos fios

- Limpe o bico e seque o filamento.

- Reduza a temperatura em passos de 5 °C até ver melhora; recupere detalhe se necessário.

- Ative retração: extrusor direto pede menos distância; Bowden pede mais.

- Aumente velocidade de retração até o motor ficar confortável; se falhar, reduza.

Como calibrar retração: distância, velocidade e testes por material

Valores iniciais que uso como ponto de partida:

| Filamento | Tipo de extrusor | Distância inicial (mm) | Velocidade inicial (mm/s) |

|---|---|---|---|

| PLA | Direto | 0.5 – 1.5 | 25 – 45 |

| PLA | Bowden | 3 – 5 | 30 – 60 |

| PETG | Direto | 0.5 – 2 | 20 – 40 |

| PETG | Bowden | 4 – 6 | 30 – 50 |

| TPU | Direto | 0.2 – 1 | 10 – 25 |

Ajuste conforme o teste: se o filamento racha, reduza velocidade/distância; se há muitos fios, aumente distância/velocidade com cautela.

Teste de torre de retração e análise visual simples antes de imprimir peças finais

Imprimo uma torre de retração curta com vários deslocamentos e analiso. Se houver fios finos entre torres, aumento distância em 0.5 mm. Se surgirem buracos ou falhas, reduzo distância ou aumento temperatura. Em 10–20 minutos consigo um equilíbrio satisfatório antes da peça final.

Resumo: Dicas de Calibração 3D Caseira (rapido)

- Nivelamento: papel A4, aqueça mesa/bico, ajuste cantos e centro.

- Z offset: ajuste em 0,05 mm, teste primeira camada larga.

- Fluxo: medir 100 mm e recalcular multiplicador.

- Temperatura: torre de temperatura para cada bobina; anote resultados.

- Steps/mm: medir 100 mm e recalcular passos; salvar no firmware.

- Correias: tensão firme, sem excessos; teste com cubo.

- Retração: testar uma variável por vez; use valores base por material.

Seguindo essas Dicas de Calibração 3D Caseira você reduz falhas, economiza filamento e transforma frustração em peças de que você realmente se orgulha. Boa impressão — e café para a persistência.