Falhas em Camadas de Impressão

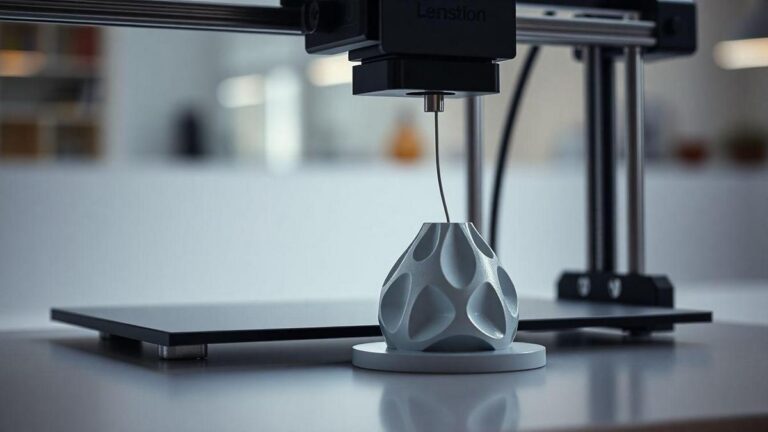

Falhas em Camadas de Impressão me tiram a paciência e eu sei como é frustrante. Aqui mostro como identifico sinais de delaminação, subextrusão, superextrusão e entupimento. Explico causas como temperatura, falta de adesão, filamento úmido e problemas mecânicos (deslocamento e folgas). Dou um checklist rápido, ajustes de slicer e truques de mesa com nivelamento, brim, raft e adesivos. Revelo minha rotina de limpeza do bico e verificação do extrusor e correias, além dos testes com cubos de calibração e torres de temperatura para achar e consertar falhas.

Como eu identifico Falhas em Camadas de Impressão comuns

Quando inspeciono uma peça estranha, olho primeiro para as camadas visíveis. Falhas em Camadas de Impressão aparecem como rachaduras entre camadas, faixas soltas ou áreas onde as camadas não se fundiram. Às vezes já identifico pela aparência se é falta de calor, resfriamento excessivo ou filamento contaminado.

Em seguida faço testes simples: imprimo uma parede fina de teste, faço um pinch test para ver se as camadas se descolam e ouço a extrusora — um clique rítmico geralmente indica subextrusão. Esses passos curtos me salvam tempo; muitas vezes resolvo o problema sem trocar peça por peça.

Rotina prática: aumento temperatura em 5 °C quando as camadas não aderem, desligo o ventilador nas primeiras camadas se não colam, ou seco o filamento ao ver bolhas. Registro cada ajuste com foto para criar um mapa do que funcionou.

| Sintoma | Causa provável | Minha ação imediata |

|---|---|---|

| Camadas se soltam ou racham | Temperatura de extrusão baixa / resfriamento excessivo | Aumentar 5–10 °C; reduzir ventoinha; imprimir mais lento |

| Linhas finas / buracos entre camadas | Subextrusão / E-steps errado | Fazer extrusão de 100 mm; calibrar E-steps; checar rosca do extrusor |

| Acúmulo de plástico, bolhas | Superextrusão / temperatura muito alta | Reduzir flow 3–5%; baixar 5 °C; limpar excesso no bico |

| Extrusora faz clique / filament grinding | Entupimento parcial / pressão no hotend | Cold pull; limpar bico; verificar PTFE e tensão do pinhão |

| Deslocamento nas camadas | Problema mecânico / perda de passos | Verificar correias e motores; reduzir aceleração/velocidade |

| Padrão irregular na superfície | Filamento úmido / variação de temperatura | Secar filamento; estabilizar temperatura do hotend |

Sinais de delaminação de camadas que eu observo

Delaminação é fácil de reconhecer: fendas entre camadas ou partes que se soltam como se tivessem sido coladas mal. Normalmente vem do frio excessivo, temperatura de extrusão baixa ou filamento contaminado/úmido. Minha solução padrão: aumentar temperatura do bico aos poucos, reduzir ventilação nas primeiras camadas e, se necessário, usar adesivo na mesa ou imprimir a primeira camada mais lenta.

Como percebo subextrusão, superextrusão e entupimento de bico

Subextrusão: gaps, paredes finas e som de clique na engrenagem do extrusor. Faço teste de extrusão de 100 mm para confirmar.

Superextrusão: excesso de material, bordas arredondadas e medidas fora.

Entupimento: fluxo irregular, bolhas ou nada saindo. Ordem de correção: checar tensão do extrusor, calibrar e-steps, cold pull e, se preciso, limpar/substituir o bico.

Checklist rápido para identificar falhas em camadas

Olho a superfície, faço extrusão de 100 mm, imprimo uma parede fina de teste, faço o pinch test, ouço a extrusora, verifico temperatura e ventilação, checo se o filamento está seco e se o bico está limpo; anoto cada mudança e repito o teste.

Por que ocorrem Falhas em Camadas de Impressão: causas técnicas

Essas falhas surgem quando as camadas não fundem direito ou quando o plástico não fica no lugar — é como um muro de tijolos com cimento falho. As causas técnicas dividem-se basicamente em térmicas (temperatura do bico, ventilação, filamento) e mecânicas (folgas, correias soltas, parafusos frouxos, e-steps). Eu diagnostico com testes simples antes de trocar peças.

Minha ordem de reparo: começo pelo fácil e visível (temperatura, filamento), depois mecânica e por fim slicer/firmware. Assim evito substituir componentes desnecessariamente.

Temperatura, falta de adesão entre camadas e filamento úmido

Temperatura errada é a causa mais comum. Torre de temperaturas ajuda a achar a faixa ideal. Filamento úmido gera bolhas internas que impedem a união das camadas — seco no forno caseiro ou dessecador resolve muitas vezes. Eu armazeno filamento em caixa seca com sílica gel.

Problemas mecânicos: deslocamento de camadas e folgas

Deslocamento de camadas costuma ser correia frouxa, polia solta ou motor perdendo passos. Folgas em eixos e guias causam linhas irregulares e vibrações. Testo imprimindo em velocidade reduzida: se o erro some, ajuste de aceleração/jerk pode resolver; se não, procuro folgas físicas e substituo peças.

| Causa | Sintoma | O que eu faço |

|---|---|---|

| Temperatura incorreta | Camadas que não grudam ou plástico deformado | Torre de temperaturas; ajustar /- 5°C |

| Filamento úmido | Bolhas, superfície rugosa, fraca união | Secar o filamento e armazenar seco |

| Correias/polias soltas | Deslocamento de camadas, padrão repetido | Apertar correias e parafusos, verificar tensão |

| Folgas mecânicas | Linhas irregulares, vibração | Ajustar eixos, trocar buchas/rolamentos |

| Configuração do slicer | Camadas fracas, subextrusão | Ajustar flow, layer height e velocidade |

Ajustes de impressão que eu uso para evitar delaminação de camadas e deformação por warping

Começo pelo básico: cama limpa, nivelada e com boa adesão. Lavo a superfície com álcool isopropílico, ajusto a altura do bico para uma primeira camada levemente esmagada e uso brim quando a peça tem pouca área de contato.

Depois foco em temperatura e fluxo. Cada material é diferente: PLA quer menos calor; ABS pede cama quente e, às vezes, câmara fechada. Uso torres de temperatura e cubos simples para achar o ponto ideal. Para ajustar Falhas em Camadas de Impressão uso o teste de parede única e ajusto o multiplicador de extrusão (flow) até a linha ter a espessura correta.

Por fim, cuido da mecânica e do ambiente: correias firmes, e-steps calibrados e reduzir correntes de ar (impressora em caixa ou painel). Esses ajustes combinados reduzem muito o retrabalho.

Como corrijo subextrusão e superextrusão com temperatura e fluxo

Subextrusão: aumentar 2–5 °C e testar; se não bastar, medir extrusão de 100 mm e ajustar e-steps ou flow. Mudanças pequenas (1–3%) muitas vezes resolvem.

Superextrusão: reduzir flow 1–5% ou baixar temperatura alguns graus; ajustar retração para evitar vazamento durante deslocamentos.

Corrigindo velocidade inadequada para evitar warping

Velocidade influencia adesão: primeira camada lenta (10–20 mm/s) e perímetros externos mais lentos que o preenchimento. Para peças largas reduz 20% da velocidade geral e, se necessário, aumentar temperatura do bico/mesa. Ative opções do slicer como slow outer walls e first layer speed.

Ajustes práticos de slicer que eu aplico

Multiplicador de extrusão, altura da primeira camada, número de perímetros, brim e velocidade da primeira camada. Ajusto tempo de resfriamento e uso coasting com cuidado quando há excesso nas bordas. Pequenos ajustes no software costumam resolver rápido.

Preparação da mesa e adesão para reduzir Falhas em Camadas de Impressão

Maioria dos problemas vem da mesa mal preparada: sujeira, nível errado ou adesão fraca. Limpo com álcool, ajusto a altura do bico devagar, escolho a cobertura certa (vidro, PEI, Kapton) e uso pequenas mudanças (baixar/elevar 5 °C, diminuir velocidade da primeira camada) para melhorar a adesão.

Meu processo de nivelamento e superfícies para evitar warping

Inicio com nivelamento manual usando folha de papel; ajusto nos quatro cantos e centro. Se houver sensor automático, confirmo manualmente. Para superfícies: vidro limpo para PLA; vidro cola ou Kapton para ABS; PEI para filamentos variados; TPU em superfícies mais aderentes.

Uso de brim, raft e adesivos para melhorar adesão entre camadas

Brim aumenta área de contato rapidamente; raft quando o modelo é muito complexo; cola em bastão para ABS/PETG; spray para grandes superfícies. Pequenos ajustes de 5 °C ou redução na velocidade da primeira camada frequentemente salvam impressões com Falhas em Camadas de Impressão.

| Técnica / Adesivo | Quando usar | Vantagem | Desvantagem | Sugestão |

|---|---|---|---|---|

| Brim | Base pequena ou cantos finos | Rápido, consome pouco | Marca a base | 5–10 linhas, 0.2 mm altura |

| Raft | Modelos complexos, filamentos difíceis | Alta confiança | Mais material e acabamento | 3–5 camadas, densidade baixa |

| Cola em bastão | ABS, PETG | Limpeza fácil, consistente | Pode deixar resíduos | Aplicar fina camada |

| Spray adesivo | Grandes superfícies | Boa adesão inicial | Pode sujar | Usar com ventilação |

| Fita Kapton/PEI | ABS/alta temperatura | Resistente ao calor | Troca periódica | Limpar antes de cada print |

Rotina de preparação da mesa que sigo

Limpo com álcool isopropílico, nivelo com papel nos quatro cantos e centro, aqueço o leito, aplico adesivo se necessário e imprimo uma linha de teste para confirmar a primeira camada.

Manutenção e limpeza para evitar entupimento de bico e deslocamento de camadas

Trato a manutenção como um café rápido antes de imprimir: simples e eficaz. Limpar o bico, trocar filamento corretamente e checar correias evita muitas Falhas em Camadas de Impressão.

Como eu limpo bico e troco filamento para evitar entupimento de bico

Aqueço o bico à temperatura de impressão do filamento usado. Para sujeira teimosa faço cold pull: aqueço, empurro filamento, deixo esfriar a 90–120 °C e puxo. Repito até sair limpo. Uso agulha fina e escova de latão para sujeira leve. Ao trocar filamento purgo até ver o novo filamento limpo e uso limpador de filamento (feltro com álcool).

Verifico extrusor e correias para prevenir deslocamento de camadas

Verifico tensão das correias (não tão frouxas, nem tão apertadas), aperto polias e parafusos. Testo movimentos rápidos e imprimo um cubo de calibração. Um pequeno aperto na polia já resolveu problemas que eu imaginava ser firmware.

| Ação | Frequência | Indicador de problema |

|---|---|---|

| Limpeza de bico | Antes de impressões críticas / semanal | Filamento saindo escuro ou irregular |

| Cold pull | Quando há entupimento suspeito | Resíduos saindo no filamento puxado |

| Troca de filamento | Sempre que finalizar material | Filamento quebradiço ou com sujeira |

| Verificação de correias | Mensal ou após transporte | Saltos, folgas ou barulhos |

| Checagem de parafusos | Mensal | Parafusos soltos, deslocamento de camadas |

Passos de manutenção simples que sempre faço

Limpo o bico e purgo o filamento, cold pull se necessário, verifico tensão das correias, aperto polias e parafusos e testo com um cubo de calibração antes de iniciar uma impressão longa.

Testes e diagnóstico rápido para resolver Falhas em Camadas de Impressão

Quando vejo Falhas em Camadas de Impressão penso primeiro em temperatura, extrusão, resfriamento e mecânica. Gosto de trocar uma variável por vez e imprimir algo pequeno: cubo 20 mm, parede fina, torre de temperatura. Documento o que mudei (temperatura, velocidade, infill) para voltar ao problema mais rápido se reaparecer.

Uso de cubos de calibração e torres de temperatura para achar problemas

Cubo 20x20x20 mostra deslocamento de camadas, subextrusão e z-banding. Torre de temperatura com passos de 5 °C revela onde a superfície perde definição — aí ajusto a temperatura /- 5 °C.

| Teste | O que revela | Ação rápida |

|---|---|---|

| Cubo de calibração 20 mm | Deslocamento, subextrusão, z-banding | Checar correias, e-steps, fluxo |

| Torre de temperatura | Superfície e adesão por temperatura | Ajustar temperatura /- 5 °C |

| Peel test (lâmina na base) | Aderência inicial | Limpar mesa, ajustar temperatura da cama |

Como identifico falha na camada superior com testes de preenchimento

Imprimo um disco de 30 mm com diferentes infills. Se o topo afunda com 10% e melhora com 50%, faltam camadas sólidas ou infill. Também testo reduzir velocidade da camada superior e aumentar levemente o flow; se o problema some, era velocidade/fluxo.

Resumo prático — Falhas em Camadas de Impressão: checklist final

- Verifique visualmente: rachaduras, bolhas, deslocamentos.

- Faça extrusão de 100 mm e cubo 20 mm.

- Torre de temperatura para ajustar faixa ideal.

- Primeiro ajuste: temperatura (/- 5 °C), ventilação (reduzir nas primeiras camadas).

- Calibre e-steps e flow (1–3% por vez).

- Nivelamento e primeira camada lenta (10–20 mm/s).

- Adesão: limpar mesa, usar brim/raft/cola conforme material.

- Manutenção: cold pull, limpeza de bico, verificar correias/polias e parafusos.

- Documente mudanças e fotos para repetir sucesso.

Falhas em Camadas de Impressão são muitas vezes resolvíveis com diagnóstico simples e passos sequenciais. Com rotina de preparação, ajustes de slicer e manutenção você reduz retrabalhos e imprime com mais confiança.