Soluções para Impressão Irregular

Soluções para Impressão Irregular

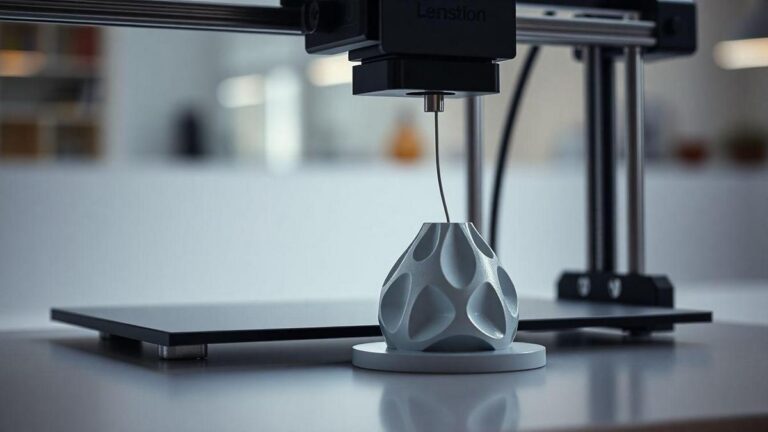

Soluções para Impressão Irregular é o meu guia prático e direto. Sei como é frustrante ver impressões com defeito, por isso mostro como faço detecção de falhas e o que observo nos sinais visuais. Falo de sensores e software de inspeção, explico passos de calibração, ajuste de registro e rotinas de manutenção. Também compartilho como otimizo tinta e substrato, ensino passos simples para iniciantes e recomendo ferramentas acessíveis.

Como eu uso Soluções para Impressão Irregular para detecção de falhas de impressão

Uso esse conjunto de práticas como uma caixa de ferramentas. Primeiro, observo padrões: quando uma impressão falha sempre no mesmo ponto, é sinal de algo sistemático — temperatura, adesão ou problema mecânico. Anoto, tiro foto e comparo com testes anteriores para ver se é um erro novo ou recorrente.

Misturo inspeção visual com sensores: câmeras mostram camadas, bolhas e retrações em tempo real; sensores de corrente ou de vibração alertam sobre problemas mecânicos. Se a câmera acusa algo estranho, ativo uma rotina que pausa a impressão e envia uma notificação. Meu ciclo é simples: detectar, diagnosticar, agir — transformar cada falha numa lição, não numa pilha de material desperdiçado.

Sinais visuais que eu observo em impressão irregular

Os sinais que mais acompanho:

- Superfície com linhas falhadas, sulcos ou aspecto de casca de laranja — geralmente temperatura ou fluxo.

- Descolamento de camadas ou camadas que não se colam — pode ser mecânico (correias frouxas) ou eletrônico (passos perdidos).

- Bolhas ou superfície granulada — frequentemente problema de temperatura ou resfriamento.

Quando vejo problemas, paro a impressão e verifico hardware e parâmetros antes de tentar novamente.

Como eu uso sensores de inspeção de impressão para detectar falhas

Uso câmera e sensores simples (corrente, filament runout, acelerômetro). A câmera captura defeitos visuais cedo; o sensor de corrente já me avisou de um driver aquecido antes de perder passos. Integro sensores via OctoPrint: regras simples (ex.: área vazia por X segundos) pausam a impressão e me enviam uma foto. Assim não preciso vigiar a máquina o tempo todo.

Checklist rápido para detecção de falhas de impressão

Sigo um checklist curto: verificar adesão, fluxo, temperatura, folga mecânica e analisar as fotos. Em minutos sei se volto a imprimir ou paro para consertar.

| Sinal | Ação rápida |

|---|---|

| Descolamento nas bordas | Aumentar adesão: brim, raft ou limpar/aquecer a mesa |

| Subextrusão (linhas faltando) | Checar extrusor, ajustar tensão do filamento, limpar bico |

| Stringing (fiapos) | Diminuir temperatura e aumentar retração |

| Mudança de camada / layer shift | Verificar correias e polias, apertar ou ajustar drivers |

| Bolhas / superfície granulada | Reduzir temperatura ou aumentar fluxo de resfriamento |

Como eu realizo calibração de impressoras industriais para evitar impressão irregular

Começo pelo básico: nivelamento da mesa, tensão das correias e limpeza dos eixos. Esses três pontos resolvem muitas falhas visuais e são parte das minhas Soluções para Impressão Irregular práticas — passos repetíveis testados na rotina.

Depois testo movimento e repetibilidade: cubo de calibração, teste de retração e padrão de linhas. Se houver ghosting ou deslocamento, observo quando o defeito aparece (subida, curvas ou acelerações) para identificar problema mecânico, firmware ou de aceleração/jerk. Registro cada ajuste: valores originais, mudanças no firmware e resultados das impressões de verificação.

Passos de calibração que eu sigo como iniciante

- Nivelamento da mesa e ajuste do Z-offset com uma folha de papel.

- Verificar correias, polias e fusos; apertar correias com tensão moderada e lubrificar guias.

- Imprimir um cubo de 20 mm para checar dimensões e alinhamento.

Como eu faço ajuste de registro de impressão para reduzir defeitos

Observo deslocamentos entre camadas e entre extrusores. Para deslocamento lateral, reajusto steps/mm em X e Y ou corrijo folgas. Para registro entre extrusores, imprimo testes de alinhamento e ajusto offsets XY no firmware ou no slicer. Em Z ajusto o Z-offset em passos pequenos (0,05 mm) e testo de novo.

Ferramentas comuns para calibração e ajuste

Mantenho um kit simples: folha de papel, paquímetro, chaves Allen, lubrificante leve e um paquímetro digital. Essas ferramentas resolvem a maioria dos problemas sem equipamento caro.

| Ferramenta | Uso | Quando usar |

|---|---|---|

| Folha de papel | Nivelamento e Z-offset | Antes de impressões importantes |

| Paquímetro | Medir peças de calibração | Verificar steps/mm e precisão |

| Chave Allen | Ajustar polias e travas | Ao identificar folgas |

| Lubrificante leve | Manutenção de eixos e fusos | Se aparecer atrito |

| Software de teste | Gerar padrões | Após ajustes de firmware/hardware |

Como eu aplico controle de qualidade de impressão com software de inspeção visual de impressão

Começo com uma imagem de referência de uma peça correta. A câmera fixa e a iluminação ajustada permitem que o software compare cada camada ou quadro do timelapse com a referência e aponte diferenças. Limites simples (diferença de contorno acima de X% ou buracos maiores que Y mm) geram alertas antes que a peça seja perdida.

No dia a dia uso inspeção visual para detectar deslocamento de camada, under/over-extrusion, stringing e problemas de adesão. Integro isso com rotinas: salvar imagens, ajustar perfis do slicer e registrar intervenções. Ao longo do tempo esses dados viram histórico que facilita aplicar Soluções para Impressão Irregular em séries de peças.

O que eu vejo com software de inspeção visual de impressão

O software destaca diferenças de contorno, áreas sem preenchimento, elevações inesperadas e problemas de textura. Mapas de calor e histogramas muitas vezes revelam defeitos que não notei a olho nu. Detecção de movimento entre camadas indica deslocamento ou sujeira no eixo.

Como eu integro sensores de inspeção de impressão com software

Combino câmera com sensores: filament runout, termistor extra e acelerômetro no chassi. Esses sinais vão ao microcontrolador (Raspberry Pi, ESP32) e o software recebe via API ou plugin. Configuro comunicação (MQTT/HTTP) e regras no software de inspeção: alerta visual vibração = pausa automática e notificação.

Métricas simples para avaliar qualidade de impressão

Acompanho poucas métricas fáceis: desvio de altura de camada, razão de extrusão, diferença dimensional, índice de stringing e taxa de primeiras camadas OK.

| Métrica | O que indica | Valor prático |

|---|---|---|

| Desvio de altura de camada | Problemas mecânicos ou Z-step | ±0.05 mm aceitável |

| Razão de extrusão | Calibração de e-steps/flow | 0.95–1.05 ideal |

| Diferença dimensional | Shrinkage ou over-extrusion | < 2% para peças funcionais |

| Índice de stringing | Temperatura/retração errada | Menor é melhor |

| Primeira camada OK | Nivelamento e adesão | > 90% desejável |

Como eu implanto correção automática de defeitos de impressão e manutenção preventiva de impressoras

Instalo sensores e software que detectam problemas cedo: OctoPrint com plugins de detecção, sensores de fim de filamento, de altura e de vibração. Esses elementos permitem ações automáticas, como pausar a impressão ou tentar uma limpeza de bico antes de pedir intervenção humana. Crio regras testáveis: tentativa automática de limpeza em falha de extrusão; pausa e alerta se houver deslocamento de camadas. Após correção automática, imprimo peça de verificação e registro o resultado para ajustar regras e escolher melhores Soluções para Impressão Irregular.

Quando eu uso correção automática versus intervenção manual

Deixo o automático cuidar de problemas repetitivos e previsíveis (fim de filamento, falha curta de extrusão, pequeno descolamento da primeira camada). Intervenção manual ocorre quando há problemas físicos: entupimento persistente, falha elétrica, ruído em motores ou quebra de peças — nesses casos paro a impressora e faço diagnóstico visual.

Rotinas de manutenção preventiva de impressoras que eu sigo

- Após cada impressão média/grande: limpeza rápida do bico e da mesa.

- Diariamente: checar tensões das correias, parafusos e ventiladores.

- Semanalmente: nivelamento rápido, teste de fluxo e checar atualizações.

- Mensalmente: remoção do bico para limpeza profunda, lubrificação e inspeção de rolamentos.

Plano mensal de manutenção e correção

Organizo tarefas por frequência com ferramentas básicas: chaves, escovas, óleo leve e filament cleaner.

| Frequência | Tarefa | Ferramentas / Observação |

|---|---|---|

| Diária | Limpeza rápida da mesa; checar ventiladores | Espátula, pincel |

| Semanal | Nivelamento; teste de extrusão; checar tensões | Chave Allen, bloco de calibração |

| Mensal | Limpeza profunda do bico; lubrificação; inspeção de rolamentos | Agulha para bico, óleo leve, pano |

| Ao detectar erro | Aplicar correção automática; se falhar, intervenção manual | Logs, câmera, kits de peças |

Como eu otimizo tinta e substrato para reduzir impressão irregular

Trato material e substrato como um sistema. Escolho filamento adequado ao objetivo (PLA para detalhe, PETG para resistência, TPU para flexíveis) e testo a adesão da primeira camada antes de imprimir peças grandes. Quando algo sai irregular, faço um checklist: limpeza da mesa, nivelamento, temperatura do bico e da cama, velocidade de extrusão — anotando cada mudança.

Soluções para Impressão Irregular surgem quando controlo o ambiente: evitar correntes de ar, manter temperatura estável e guardar filamento seco. Com prática reconheço som, cheiro e visual da extrusão correta e obtenho melhorias rápidas.

Como eu escolho tinta e substrato compatíveis

Testo combinações antes de imprimir grande:

- PLA: vidro limpo ou fita azul.

- PETG: PEI ou vidro com cola (evitar adesão excessiva).

- ABS: câmara fechada e cama aquecida.

- TPU: superfícies que aceitam pequenas deformações, como fita Kapton.

Guardo fichas com configurações que deram certo para cada combinação.

| Filamento | Temperatura do bico | Temperatura da cama | Substrato recomendado | Observações rápidas |

|---|---|---|---|---|

| PLA | 190–210 °C | 50–60 °C | Vidro limpo, fita azul | Fácil; pouca deformação |

| PETG | 230–250 °C | 70–85 °C | PEI, vidro cola | Boa resistência; cuidado com adesão |

| ABS | 230–260 °C | 90–110 °C | PEI em câmara fechada | Requer controle de temperatura |

| TPU | 210–230 °C | 30–50 °C | Fita Kapton, PEI | Flexível; ajustar retração/velocidade |

Ajustes que eu faço para melhorar aderência e cor

Para aderência aumento a largura da linha da primeira camada e reduzo velocidade; uso cola em bastão se necessário. Para cor e acabamento ajusto temperatura e fluxo em pequenos passos (1–3%) e faço torre de temperatura. Ventilação no início é crucial: PLA com ventoinha ligada cedo; ABS/PETG com resfriamento controlado.

Testes simples de impressão para otimizar tinta e substrato

Três testes rápidos: quadrado de 20 mm (primeira camada), torre de temperatura e cubo de 20 mm (fluxo/detalhes). Cada teste leva poucos minutos e guia as escolhas para a peça final.

Como eu ensino iniciantes a aplicar Soluções para Impressão Irregular passo a passo

Começo com um checklist simples: nivelar a mesa, limpar o bico, ajustar temperatura do filamento e conferir adesão. Peço para testar uma coisa por vez — como seguir uma receita. Depois ensino diagnósticos com cubo de calibração, benchy e torre de temperatura, mostrando como interpretar ondulações, stringing e falhas de primeira camada. Por fim, incentivo ajustes incrementais e registro de resultados: uma mudança por vez e anotar o efeito.

Erros que eu cometi e como evitei impressão irregular

Erros comuns que cometi: imprimir rápido demais sem checar a mesa; extrusor descalibrado. Consertei com testes de primeira camada e calibrando e-steps e trocando PTFE gasto. Hoje mantenho um manual com ajustes básicos que consulto antes de cada sessão.

Ferramentas que eu recomendo: software e sensores acessíveis

- Fatiamento: Cura e PrusaSlicer — gratuitos e com perfis prontos.

- Monitoramento: OctoPrint em Raspberry Pi.

- Sensores: BLTouch ou sensores indutivos para nivelamento automático; sensor de fim de filamento básico.

Essas soluções acessíveis reduzem problemas repetidos e tornam a correção mais rápida.

Roteiro de primeiros 10 prints para aprender

Uma sequência progressiva para construir confiança:

| Nº | Objetivo | Dica rápida | |

|---|---|---|---|

| 1 | Cubo de calibração 20 mm | Verificar dimensões e extrusão | Meça com paquímetro e ajuste e-steps |

| 2 | Primeira camada teste | Checar adesão e nivelamento | Ajuste altura do nozzle até a linha ficar uniforme |

| 3 | Benchy pequeno | Avaliar qualidade geral e overhangs | Imprima lento para detalhes |

| 4 | Torre de temperatura | Encontrar melhor temperatura | Compare camadas e escolha a mais lisa |

| 5 | Teste de retração | Ajustar retração e velocidade | Aumente retração 0.5 mm por vez |

| 6 | Overhang test | Verificar comportamento em ângulos | Reduza velocidade de parede externa |

| 7 | Bridging test | Testar pontes sem suporte | Aumente a velocidade de ventilador |

| 8 | Tolerância de encaixe | Aprender folgas para encaixes | Reduza 0,1–0,2 mm por lado se estiver folgado |

| 9 | Hinge/peça funcional | Checar movimento pós-impressão | Use reforço nas articulações finas |

| 10 | Peça final pequena | Integrar aprendizados | Aplique melhores configurações dos testes |

Soluções para Impressão Irregular é prática: observar, testar, ajustar e registrar. Com passos simples e algumas automações é possível reduzir desperdício e obter impressões confiáveis.